Project Description

Decarbonizzazione : 17 tonnellate di CO2 risparmiate, sulla base di un tasso di emissione di 0,201 kgCO2/kWh consumati

Risparmio energetico : 87 MWh all’anno

La vostra zona : Haute-Marne (52) – Regione Grand Est

Settore : Metallurgia

Esigenze del cliente – richieste :

Lo studio di fattibilità realizzato per il sito della fonderia riguarda l’ottimizzazione energetica delle diverse aree dell’azienda, ovvero

- La zona Savelli

- La catena epossidica

- La linea di verniciatura

Per ognuna di queste aree sono state elaborate diverse soluzioni.

Problemi di progetto:

Analizzare le fonti di calore di scarto disponibili, il fabbisogno energetico e i miglioramenti dell’efficienza delle apparecchiature per ciascuna delle aree di studio.

A seguito di questa caratterizzazione, Eco-Tech Ceram ha cercato le soluzioni più appropriate per soddisfare il più possibile i requisiti energetici e/o migliorare l’efficienza energetica degli articoli studiati.

Ogni soluzione è stata presentata al cliente in una relazione completa, conforme alle specificheADEME per gli studi di fattibilità.

Risultati Eco-Tech Ceram:

Ogni soluzione di recupero del calore di scarto è stata studiata in modo tale:

- Studio del diagramma di principio

- Dimensionamento delle apparecchiature

- Studio termico della soluzione

- Studio aeraulico della soluzione

- Progettazione della soluzione

- Bilancio energetico e ambientale

- Costo della soluzione

- Studio economico della soluzione e disposizione finanziaria

Ogni soluzione di miglioramento dell’efficienza energetica è stata studiata in modo tale:

- Studio delle modifiche da apportare all’apparecchiatura

- Progettazione della soluzione

- Bilancio energetico e ambientale

- Costo della soluzione

- Studio economico della soluzione e disposizione finanziaria

Descrizione delle soluzioni proposte:

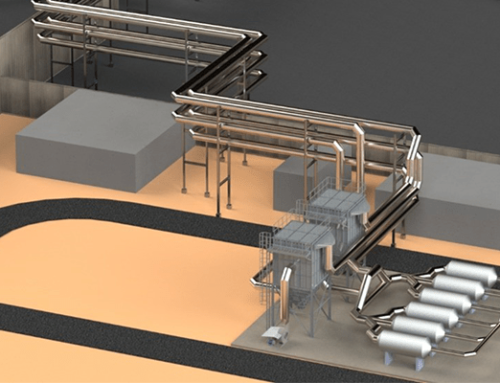

Gli impianti da cui Eco-Tech Ceram ha cercato di recuperare il calore residuo sono la centrale idraulica, il tunnel di preriscaldamento e il tunnel di cottura.

Le apparecchiature che possono recuperare il calore vengono utilizzate per preriscaldare le piastre, riscaldare la postazione di lavoro dell’epossidica e riscaldare le zone di asciugatura e preriscaldamento dell’area di verniciatura.

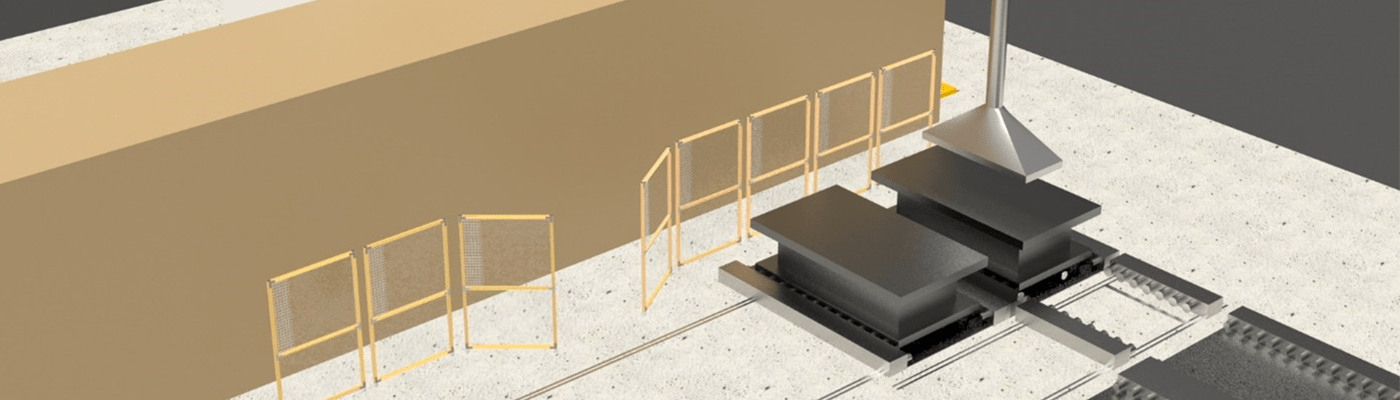

Soluzione 1: Zona Savelli

Come si vede qui sotto, incorpora un recupero del calore di scarto dal circuito dell’olio della centrale idraulica del cliente. Questo fluido trasferisce il suo calore a uno scambiatore olio/aria con una capacità di 11 kW. Un flusso d’aria viene riscaldato attraverso lo scambiatore e consente di preriscaldare direttamente i prodotti del cliente.

Visivo :

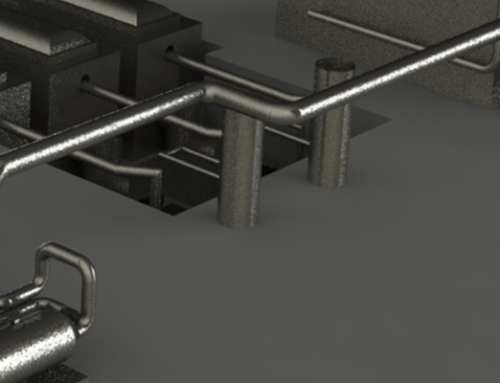

Soluzione 2: catena epossidica

Si tratta del recupero del calore di scarto dai tunnel di cottura e di preriscaldamento del prodotto alla postazione di lavoro nella zona epossidica.

Il recupero avviene tramite uno scambiatore gas di scarico/acqua. I fumi vengono aspirati da un ventilatore comune per entrambe le ciminiere. I gas di scarico cedono il loro calore a una rete idrica, che alimenta diversi riscaldatori d’aria per omogeneizzare la temperatura della postazione di lavoro.

Visivo :

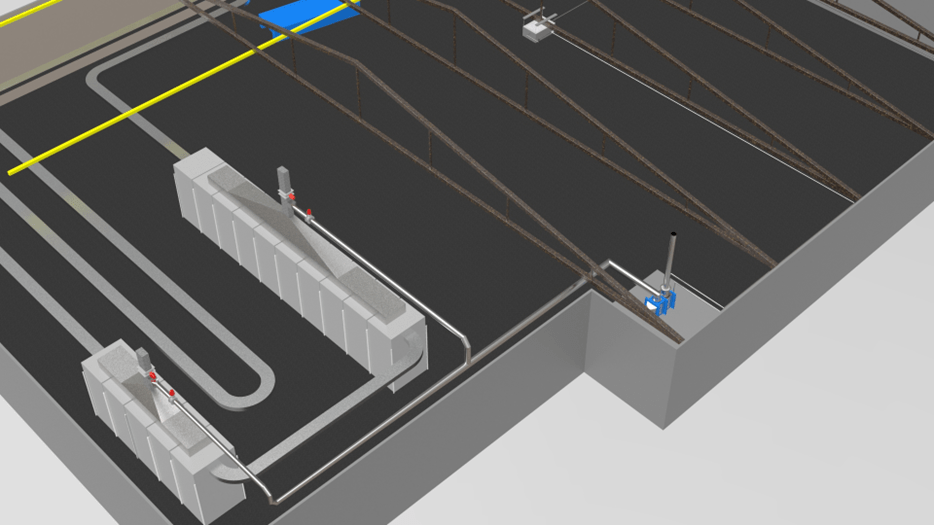

Soluzione 3: la linea di verniciatura

Consiste nel rilevare l’isolamento completo intorno alla linea di verniciatura, collocando pannelli isolanti sulle pareti. In questo modo si evita una significativa perdita di calore in questo punto, anche se si tratta di un’area di asciugatura e preriscaldamento.