Project Description

Dekarbonisierung : 17 Tonnen CO2 eingespart bei einer Emissionsrate von 0,201 kgCO2/kWh Verbrauch.

Energiegewinn : 87 MWh pro Jahr eingespart

Standort : Haute-Marne (52) – Region Grand Est

Branche : Metallurgie

Bedürfnisse – Forderungen des Klienten :

Die für den Gießerei-Standort durchgeführte Machbarkeitsstudie befasst sich mit der energetischen Optimierung der verschiedenen Bereiche des Unternehmens, nämlich :

- Das Savelli-Gebiet

- Die Epoxy-Kette

- Die Malkette

Für jeden dieser Bereiche wurden verschiedene Lösungen erdacht.

Projektprobleme:

Analyse der verfügbaren Abwärmevorkommen, des Energiebedarfs und der Effizienzsteigerung der Anlagen in jedem der untersuchten Gebiete.

Im Anschluss an diese Charakterisierung suchte Eco-Tech Ceram nach den geeignetsten Lösungen, um den Energiebedarf maximal zu decken und/oder die Energieeffizienz der untersuchten Posten zu verbessern.

Jede der Lösungen wurde dem Kunden über einen umfassenden Bericht vorgestellt, der die Vorgaben derADEME für Machbarkeitsstudien erfüllte.

Leistungen von Eco-Tech Ceram:

Jede Lösung zur Rückgewinnung von Abwärme wurde auf folgende Weise untersucht:

- Studium des Prinzipdiagramms

- Dimensionierung der Ausrüstung

- Thermische Untersuchung der Lösung

- Luftaufnahme der Lösung

- Lösungsdesign

- Energie- und Umweltbilanz

- Kalkulation der Lösung

- Wirtschaftliche Untersuchung der Lösung und finanzielle Vereinbarung

Jede Lösung zur Verbesserung der Energieeffizienz wurde auf folgende Weise untersucht:

- Untersuchung von Änderungen an der Ausstattung

- Lösungsdesign

- Energie- und Umweltbilanz

- Kalkulation der Lösung

- Wirtschaftliche Untersuchung der Lösung und finanzielle Vereinbarung

Beschreibung der vorgeschlagenen Lösungen :

Die Anlagen, deren Abwärme Eco-Tech Ceram zu nutzen versuchte, sind das Wasserkraftwerk, der Vorwärmtunnel und der Brenntunnel.

Die Anlagen, in denen die Wärme genutzt werden kann, sind die Plattenvorwärmung, die Heizung des Epoxy-Arbeitsplatzes und die Heizung der Trocken- und Vorwärmzonen im Lackierbereich.

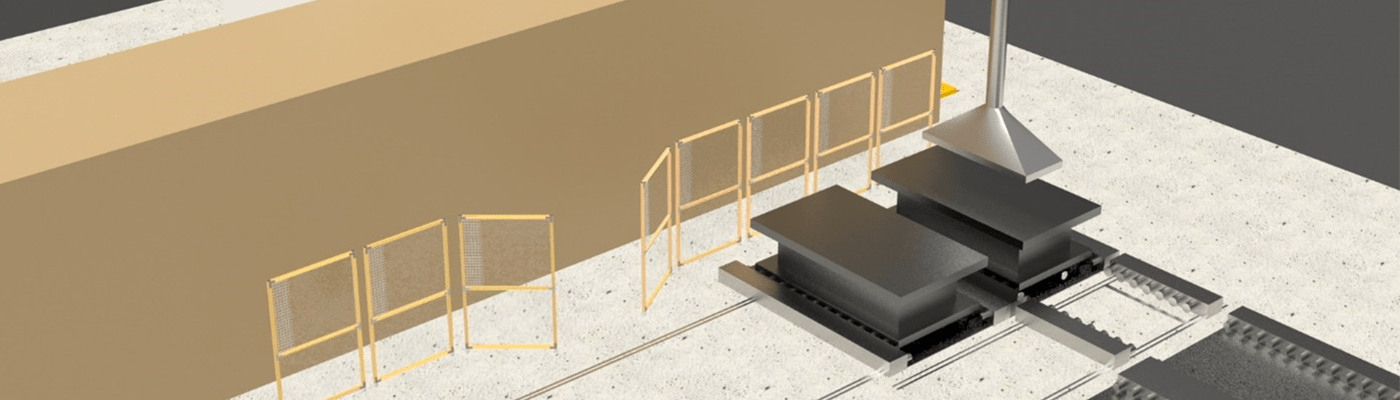

Lösung 1: Savelli-Zone

Unten zu sehen, integriert sie eine Rückgewinnung von Abwärme aus dem Ölkreislauf des Wasserkraftwerks des Kunden. Diese Flüssigkeit gibt ihre Kalorien in einem Öl/Luft-Wärmetauscher mit einer Leistung von 11 kW ab. Ein Luftstrom wird durch den Wärmetauscher erwärmt und ermöglicht das direkte Vorwärmen der Produkte des Kunden.

Visuell :

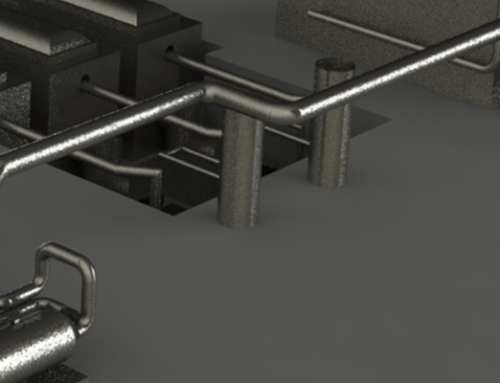

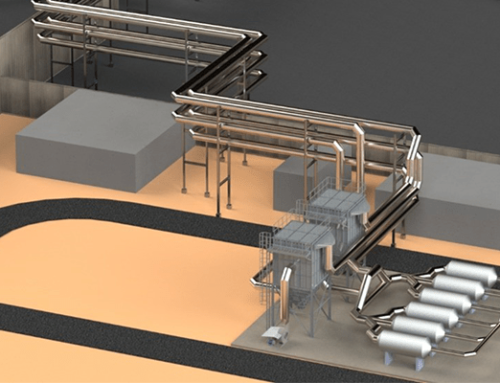

Lösung 2: Epoxy-Kette

Sie betrifft die Nutzung der Abwärme aus den Tunneln zum Kochen und Vorwärmen der Produkte an den Arbeitsplatz im Epoxy-Bereich.

Diese Verwertung erfolgt über einen Rauchgas/Wasser-Wärmetauscher. Die Rauchgase werden von einem Ventilator angesaugt, der beiden Schornsteinen gemeinsam ist. Die Rauchgase geben ihre Kalorien an ein Wassernetz ab und dieser Wasserkreislauf versorgt verschiedene Heizlüfter, um die Temperatur am Arbeitsplatz gleichmäßig zu verteilen.

Visuell :

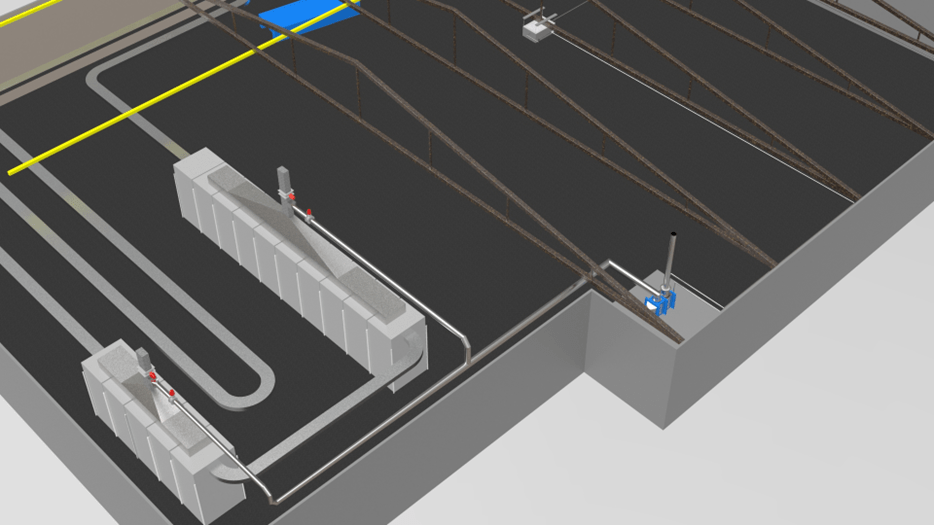

Lösung 3: Die Malkette

Sie besteht darin, die komplette Isolierung rund um die Lackierstraße durch das Anbringen von Isolierpaneelen an den Wänden zu übernehmen. Dadurch werden hohe Wärmeverluste an dieser Stelle vermieden, obwohl es sich um einen Bereich handelt, der zum Trocknen und Vorwärmen bestimmt ist.