Project Description

Décarbonation : 4 120 tonnes de CO2 économisées compte tenu d’un taux d’émission de 0,241 kgCO2/kWh consommé et 0,0339 kgCO2/kWhe produit

Gain énergétique : 41 300 MWh économisés par an

Gain de productivité : Etude sur l’utilisation de fours à arc simultanément, impossible en l’état, pour une augmentation de production de 50%.

Localisation : Pas-de-Calais (62) – Hauts de France – France

Secteur : Métallurgie

Besoins – demandes du client :

Le client souhaitait trouver le moyen d’optimiser la chaleur fatale en sortie des fours à arc électrique. En modifiant le train de refroidissement de ces fours et en soutirant plus de calories, le client peut respecter la réglementation sur les rejets atmosphériques en utilisant les deux fours en simultané. Par ce biais le client souhaite augmenter sa production de 50%.

L’objectif de cette étude était par ailleurs de réduire la consommation de leurs fours à arc électrique en séchant leurs produits en amont de l’enfournement. L’excédent énergétique disponible alimenterait ensuite un besoin externe au site sur la même plateforme industrielle.

Problématiques du projet :

- Analyser les gisements de chaleur fatale disponibles au niveau des fours à arc électrique et le besoin énergétique au séchoir et en dehors du site.

- Des suites de cette caractérisation, Eco-Tech Ceram a cherché les solutions les plus pertinentes pour satisfaire au maximum le besoin énergétique.

- Chacune des solutions a été présentée au client via un rapport complet respectant le cahier des charges de l’Ademe sur les études de faisabilité.

Réalisations Eco-Tech Ceram :

- Etude du schéma de principe

- Dimensionnement des équipements

- Etude thermique de la solution

- Etude aéraulique de la solution

- Conception de la solution

- Bilan énergétique et environnemental

- Chiffrage de la solution

- Etude économique de la solution et montage financier

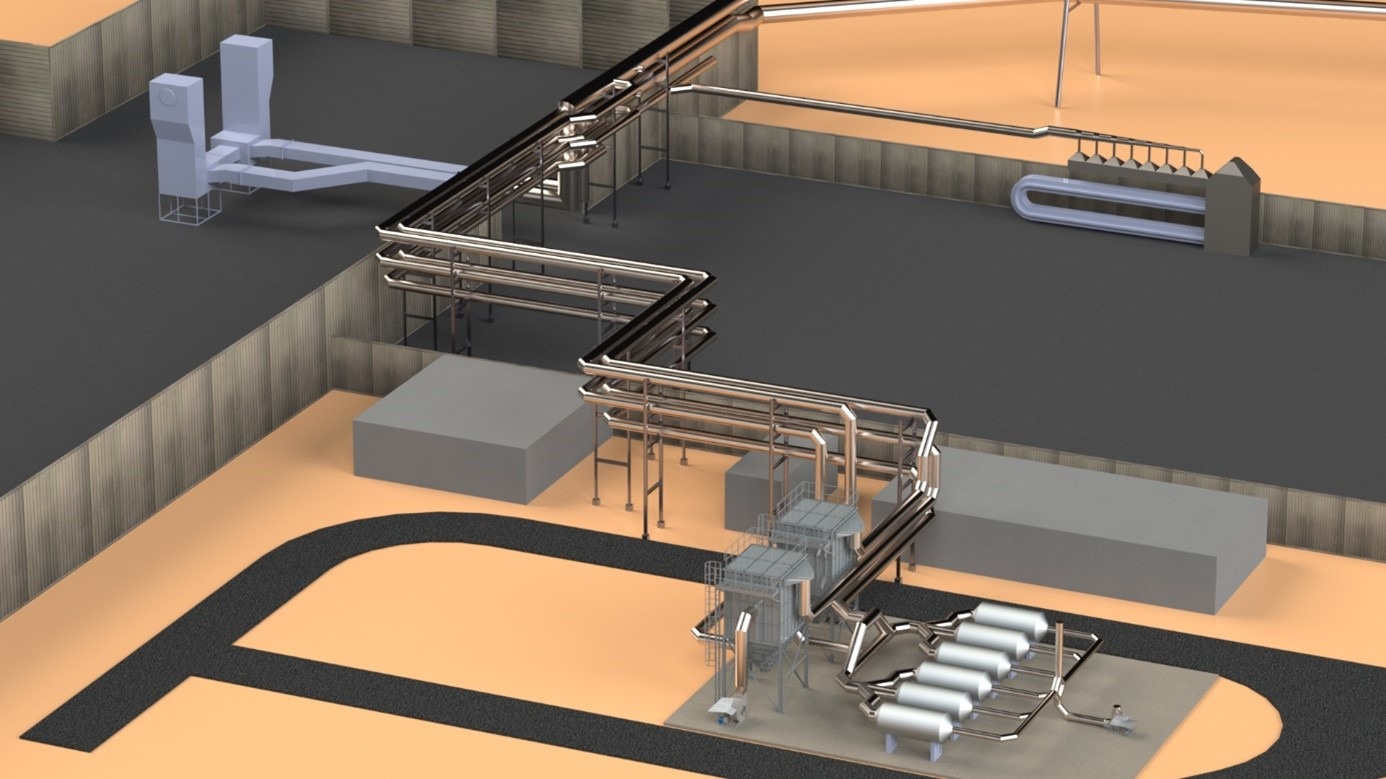

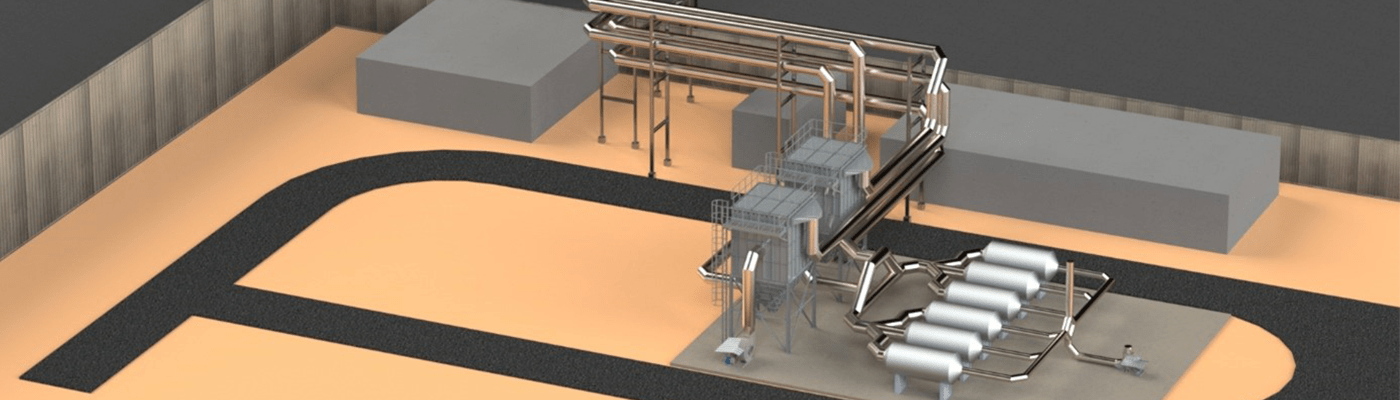

Descriptif de la solution proposée par Eco-Tech Ceram :

La solution retenue, visible ci-dessous, intègre deux récupérateurs fumées/air d’une puissance unitaire de 3,75 MW. Ces échangeurs de chaleur alimentent 3 paires d’Eco-Stock®. Chaque stockage permet de stocker 2,2 MWh en régime permanent. Lors de leurs décharges un besoin externe au site et des séchoirs de produits recyclés sont alimentés.