Project Description

Decarbonizzazione: 500 tonnellate di CO2 risparmiate, sulla base di un tasso di emissione di 0,241 kgCO2/kWh consumati

Risparmio energetico: riduzione del 15% del consumo energetico

Posizione: Pontigny – Borgogna Franca Contea – Francia

Cliente: Wienerberger

Settore: Ceramica – Tilery

Esigenze – richieste dei clienti:

Il cliente voleva trovare un modo per ottimizzare il calore di scarto di 6 forni in un impianto che produce oltre il 95% della produzione del sito. La presenza di 6 essiccatori in un edificio vicino ha permesso di considerare il recupero di questi processi.

L’obiettivo era quello di fornire il calore necessario agli essiccatori recuperando il calore di scarto.

Stato di avanzamento del progetto :

Analisi di :

- Depositi: 6 forni

- Requisiti: 6 asciugatrici

- Vincoli dell’installazione in loco e dell’estrazione dei fumi rimanenti.

La caratterizzazione delle fonti di calore e del fabbisogno di calore ha portato alla progettazione di una soluzione di accumulo di calore utilizzando una coppia diEco-Stocks®, in modo da poter restituire il calore agli essiccatoi. I cronogrammi dei forni e degli essiccatori non sono sincronizzati, la soluzione Eco-Stock permette di spostare questo rilascio di calore e di adattarlo alle esigenze.

Inoltre, evita la necessità di modificare i programmi di produzione.

Risultati Eco-Tech Ceram :

- Studio dei cronogrammi dei forni di cottura e identificazione dei periodi del ciclo di cottura in cui il calore fatale è superiore a 350°C.

- Redazione di PFD/PID

- Acquisizione di cappe da forno (progettazione e produzione)

- Soluzioni proposte in termini di controllo del processo

- Dimensionamento di una soluzione Eco-Stock®: capacità di stoccaggio di 2,3 MWh per serbatoio

- Studio termico e aeraulico della rete fumaria

- Bilancio energetico e ambientale

- Proposta di una soluzione di finanziamento di terzi

- Progettazione della soluzione per la cattura e il recupero del calore residuo

Descrizione della soluzione proposta:

Valorizzazione del calore di scarto dai 6 forni dell’UP2 agli essiccatoi dell’UP2, attraverso un accumulo di ceramica. Questa soluzione può ridurre il consumo energetico del 15%.

Descrizione dettagliata della soluzione proposta:

I fumi vengono raccolti da un rubinetto sui camini di ogni forno. La gestione dell’evacuazione dei fumi è stata modificata per garantire una diluizione controllata anziché passiva. Questa diluizione è controllata dalla temperatura dei gas di combustione in uscita dal forno, per garantire una temperatura di recupero inferiore a 600°C.

I registri sono installati sul camino a valle del raccordo e sul raccordo per isolare l’apparecchiatura dalla soluzione implementata. I controlli esistenti sui forni (sensori di pressione), sulle barriere d’aria e sulle serrande saranno mantenuti, quindi il funzionamento dei forni non sarà influenzato.

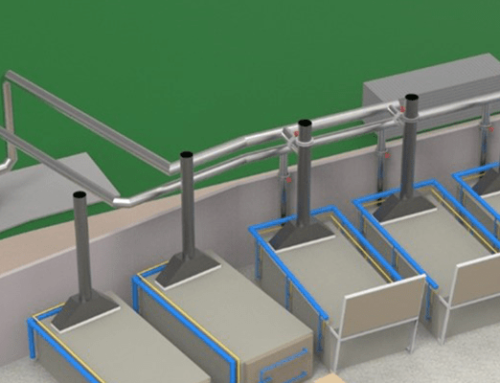

I fumi vengono inviati all’Eco-Stocks® e stoccati. Una coppia di accumulatori è posizionata in modo da consentire la carica e la scarica simultanee per ottimizzare il recupero.

Per scaricare gli Eco-Stocks®, l’aria ambiente viene inviata in controcorrente.

Il calore scaricato viene utilizzato per alimentare le diverse camere dell’essiccatore, sostituendo i bruciatori. La rete aeraulica dell’essiccatore rimane praticamente invariata, con solo un collegamento a ciascuna camera a valle del bruciatore esistente e a monte dell’iniezione della camera per iniettare l’aria calda degli Eco-Stocks®.

I bruciatori e i ventilatori di alimentazione dell’aria di combustione rimangono al loro posto, ma vengono accesi solo in caso di malfunzionamento della soluzione di recupero. Il flusso di scarico di Eco-Stock® è regolato per mantenere la stessa temperatura di miscelazione (aria iniettata nelle camere).

Questa soluzione è stata studiata nel caso di due volumi di produzione, A e B. L’obiettivo era quello di ottenere un progetto compatibile con entrambi i casi, in modo che la soluzione di recupero funzionasse indipendentemente dai cambiamenti nell’attività di Wienerberger.

I dati tecnici sono quindi identici per entrambi i casi, ma l’evoluzione dei dati economici e ambientali è indicata quando necessario.