Project Description

Décarbonation : 500 tonnes de CO2 économisées compte tenu d’un taux d’émission de 0,241 kgCO2/kWh consommé

Gain énergétique : réduction de 15 % de la consommation d’énergie

Localisation : Pontigny – Bourgogne Franche Comté – France

Client : Wienerberger

Secteur : Céramique – Tuilerie

Besoins – demandes du client :

Le client souhaitait trouver le moyen d’optimiser la chaleur fatale en sortie de 6 fours d’une unité réalisant plus de 95% de la production du site. La présence de 6 séchoirs dans un bâtiment à proximité a permis de pouvoir envisager une valorisation sur ces process.

L’objectif était d’assurer l’apport de chaleur nécessaire aux séchoirs par la valorisation de chaleur fatale.

Déroulement du projet :

Analyse des :

- Gisements : 6 fours

- Besoins : 6 séchoirs

- Contraintes de mise en place sur site et d’extraction des fumées restante.

La caractérisation des gisements / besoins a permis de prévoir une solution de stockage de chaleur via une paire d’Eco-Stocks® afin de pouvoir la restituer au niveau des séchoirs. Les chronogrammes des fours et des séchoirs n’étant pas synchrones, la solution Eco-Stock® permet de pouvoir décaler cette restitution de chaleur et de l’adapter au besoin.

Cela permet aussi de ne pas avoir à changer les programmes de production.

Réalisations Eco-Tech Ceram :

- Etude des chronogrammes des fours de cuisson et identification des périodes de cycle de cuisson où la chaleur fatale est supérieure à 350°C.

- Rédaction de PFD/PID

- Reprise des hottes des fours (conception et fabrication)

- Propositions de solutions en termes de régulation process

- Dimensionnement d’une solution Eco-Stock® : capacité de stockage de 2,3 MWh par cuve

- Etude thermique et aéraulique sur le réseau de fumisterie

- Bilan énergétique et environnemental

- Proposition de solution en tiers financement

- Conception de la solution de captage et de valorisation de chaleur fatale

Descriptif de la solution proposée :

Valorisation de la chaleur fatale des 6 fours de l’UP2 vers les séchoirs de l’UP2, par l’intermédiaire d’un stockage céramique. La mise en place de cette solution permet de réduire de 15 % la consommation d’énergie.

Descriptif détaillé de la solution proposée :

Les fumées sont récupérées par un piquage sur les cheminées de chaque four. La gestion de l’évacuation des fumées est modifiée pour avoir une dilution contrôlée et non plus passive. Cette dilution est régulée sur la température des fumées en sortie de four, afin d’assurer une température de récupération inférieure à 600°C.

Des registres sont mis en place sur la cheminée en aval du piquage et sur le piquage, pour permettre l’isolement des équipements par rapport à la solution mise en place. Les organes de régulation existants sur les fours (capteurs de pression), les rideaux d’air et les registres sont conservés, ainsi le fonctionnement du four n’est pas impacté.

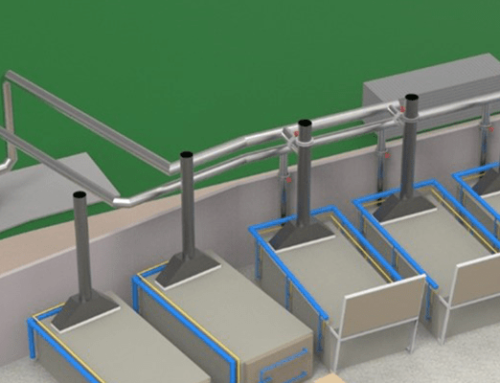

Les fumées sont envoyées vers les Eco-Stocks® et stockées. Une paire d’unités de stockage est positionnée, permettant la charge et la décharge en simultané pour optimiser la valorisation.

Pour décharger les Eco-Stocks®, de l’air ambiant est envoyé à contre-courant.

La chaleur déchargée permet d’alimenter les différentes chambres du séchoir, en substitution des brûleurs. Le réseau aéraulique du séchoir n’est quasiment pas modifié, seul un piquage est réalisé sur chaque chambre en aval du brûleur existant et en amont de l’injection dans la chambre pour injecter l’air chaud des Eco-Stocks®.

Les brûleurs et ventilateurs d’apport d’air de combustion restent en place mais ne sont mis en route qu’en cas de dysfonctionnement de la solution de valorisation. Une régulation est mise en place sur le débit de décharge des Eco-Stock® pour maintenir une température de mélange (air injecté dans les chambres) identique.

Cette solution a été étudiée dans le cas des deux volumes de production, A et B. L’objectif étant de réaliser un dimensionnement compatible avec les deux cas pour que la solution de valorisation fonctionne indépendamment de l’évolution de l’activité de Wienerberger.

Les données techniques sont donc identiques pour les deux cas, en revanche, l’évolution des données économiques et environnementales est indiquée chaque fois que nécessaire.