Project Description

Décarbonation : 17 tonnes de CO2 économisées compte tenu d’un taux d’émission de 0,201 kgCO2/kWh consommé

Gain énergétique : 87 MWh économisés par an

Localisation : Haute-Marne (52) – région Grand Est

Secteur : Métallurgie

Besoins – demandes du client :

L’étude de faisabilité réalisée pour le site de fonderie porte sur l’optimisation énergétique des différentes zones de l’entreprise à savoir :

- La zone Savelli

- La chaîne Epoxy

- La chaîne de peinture

Des solutions variées propres à chacune de ces zones ont été imaginées.

Problématiques du projet :

Analyser les gisements de chaleur fatale disponibles, le besoin énergétique et l’amélioration de l’efficacité des équipements propres à chacune des zones étudiées.

Des suites de cette caractérisation, Eco-Tech Ceram a cherché les solutions les plus pertinentes pour satisfaire au maximum le besoin énergétique et/ou améliorer l’efficacité énergétique des postes étudiés.

Chacune des solutions a été présentée au client via un rapport complet respectant le cahier des charges de l’ADEME sur les études de faisabilité.

Réalisations Eco-Tech Ceram :

Chaque solution de récupération de chaleur fatale a été étudiée de telle sorte :

- Etude du schéma de principe

- Dimensionnement des équipements

- Etude thermique de la solution

- Etude aéraulique de la solution

- Conception de la solution

- Bilan énergétique et environnemental

- Chiffrage de la solution

- Etude économique de la solution et montage financier

Chaque solution d’amélioration d’efficacité énergétique a été étudiée de telle sorte :

- Etude des modifications à apporter aux équipements

- Conception de la solution

- Bilan énergétique et environnemental

- Chiffrage de la solution

- Etude économique de la solution et montage financier

Descriptif des solutions proposées :

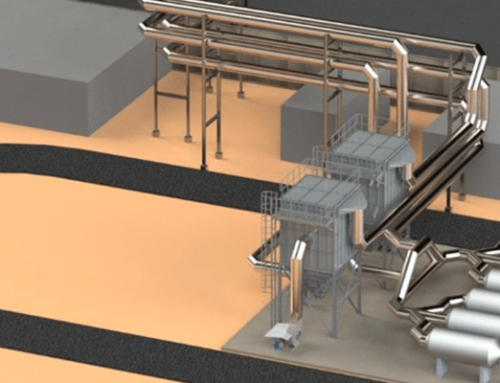

Les équipements dont Eco-Tech Ceram a cherché à valoriser les chaleurs fatales sont la centrale hydraulique, le tunnel de préchauffage et le tunnel de cuisson.

Les équipements sur lesquels la chaleur peut être valorisée sont le préchauffage des plaques, le chauffage du poste de travail Epoxy ainsi que le chauffage des zones de séchage et de préchauffage en zone peinture.

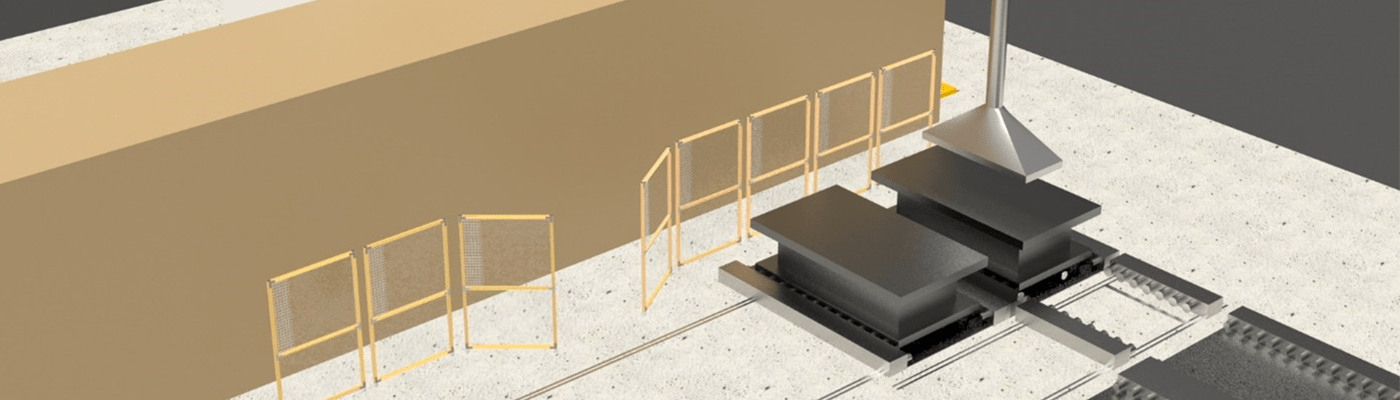

Solution 1 : zone Savelli

Visible ci-dessous, elle intègre une récupération de chaleur fatale sur la boucle d’huile de la centrale hydraulique du client. Ce fluide cède ses calories dans un échangeur huile/air d’une puissance de 11 kW. Un flux d’air est réchauffé à travers l’échangeur et permet le préchauffage en direct des produits du client.

Visuel :

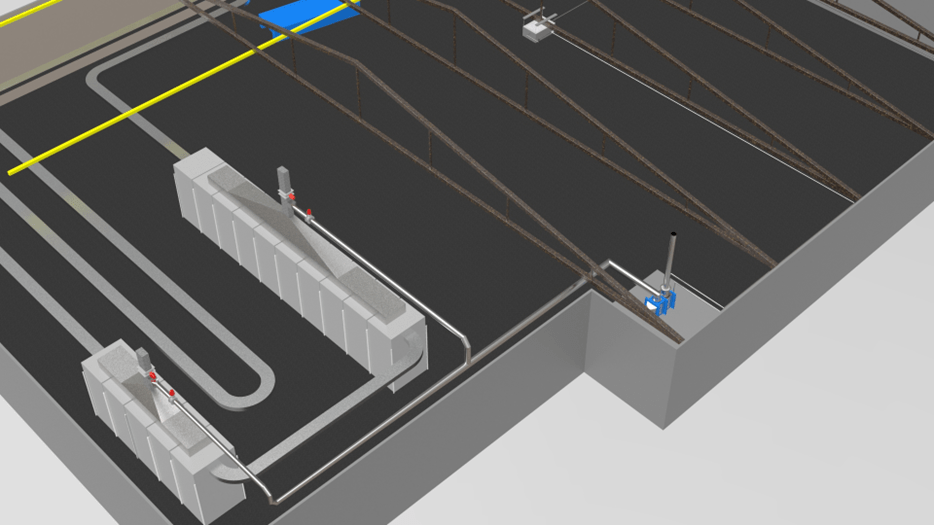

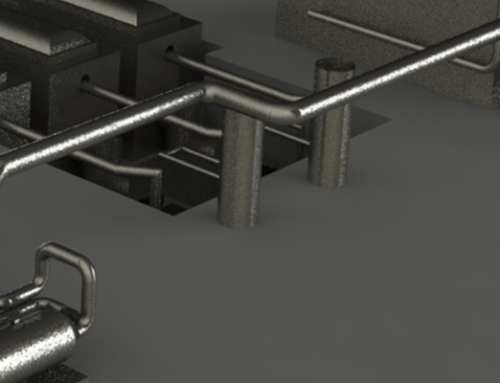

Solution 2 : chaîne Epoxy

Elle concerne la valorisation des chaleurs fatales des tunnels de cuisson et de préchauffage des produits vers le poste de travail de la zone Epoxy.

Cette valorisation est faite via un échangeur fumées/eau. Les fumées sont aspirées par un ventilateur commun aux deux cheminées. Les fumées cèdent leurs calories à un réseau d’eau et cette boucle d’eau alimentera différents aérothermes afin d’homogénéiser la température au niveau du poste de travail.

Visuel :

Solution 3 : la chaîne de peinture

Elle consiste à reprendre l’isolation complète autour de la chaine de peinture via la mise en place de panneaux isolants sur les parois. Cela permet d’éviter des pertes thermiques importantes à ce poste alors que c’est une zone destinée au séchage et préchauffage.