Project Description

Décarbonation : 1450 tonnes de CO2 économisées compte tenu d’un taux d’émission de 0,241 kg de CO2/kWh consommé

Gain énergétique : 6000 MWh économisés par an

Localisation : Nord Pas de Calais (62) – Hauts de France – France

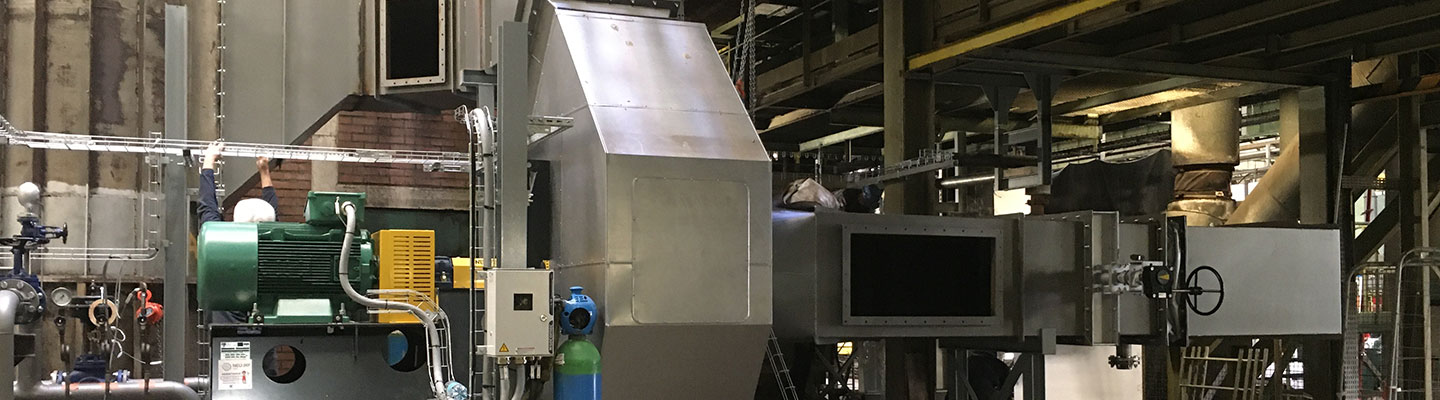

Client : Thyssenkrupp

Secteur : Métallurgie

Besoins – demandes du client :

Le client souhaitait trouver le moyen de réduire sa consommation de gaz naturel sur son site et donc de réduire son émission de CO2 pour lesquelles ils sont soumis à la taxe carbone.

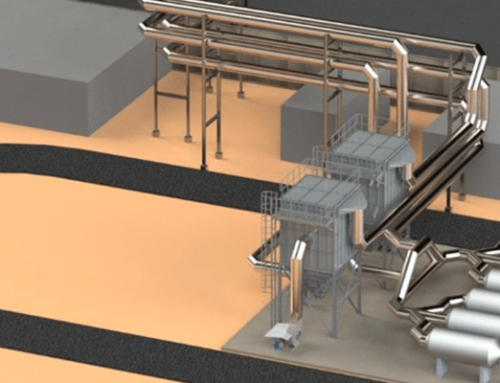

L’objectif de cette étude était d’hybrider la chaudière produisant l’eau surchauffée nécessaire au process du client. Un four a été étudié et intégré à une solution de récupération de chaleur fatale pour préchauffer la boucle d’eau au niveau du retour chaudière.

Problématiques du projet :

Analyser les gisements de chaleur fatale disponibles au niveau du four et le besoin énergétique de la chaudière.

Des suites de cette caractérisation, Eco-Tech Ceram a cherché les solutions les plus pertinentes pour satisfaire au maximum le besoin énergétique.

Chacune des solutions a été présentée au client via un rapport complet respectant le cahier des charges de l’Ademe sur les études de faisabilité.

Réalisations Eco-Tech Ceram :

- Etude d’un échangeur de 1.2 MW et de 2 échangeurs de 350 kW

- Dimensionnement des gaines de fumées et des registres de régulation

- Prise en charge

- Etude thermique et aéraulique des solutions

- Conception de la solution

- Bilan énergétique et environnemental

- Chiffrage de la solution et des travaux connexes (modifications brûleurs, désamiantage…)

- Etude économique de la solution et montage financier

Descriptif de la solution proposée par Eco-Tech Ceram :

Valorisation de la chaleur fatale des fumées d’un four de cuisson vers le préchauffage d’eau utilisée par la chaudière process via un échangeur fumées / eau.