Depuis 10 ans, Eco-Tech Ceram propose des solutions sur mesure durables et rentables pour améliorer l’efficacité énergétique et valoriser la chaleur fatale de l’industrie.

Tegulys

Tegulys, fabriquant de tuiles et briques en Haute Corrèze, a besoin de chaleur pour alimenter son séchoir et sa cuisson. Or, plus de 50% de la chaleur consommée dans le four de cuisson est perdue. Avec l’Eco-Stock®, il est possible de capter et stocker la chaleur fatale du four de cuisson afin de la valoriser, au moment souhaité, dans le séchoir et la chambre de pré-cuisson.

Conscientes de la rentabilité économique et environnementale d’un tel projet, la région Nouvelle Aquitaine ainsi que l’ADEME ont subventionné une partie de l’infrastructure. Notre réseau de partenaires a ensuite permis à Tegulys de financer le reste de l’infrastructure via un crédit-bail.

« Nous sommes le premier site industriel à avoir accueilli la solution Eco-stock® développée par la société Eco-Tech Ceram en 2019. La confiance et le soutien de la Région Nouvelle Aquitaine ont été déterminants pour valider le bien-fondé de cette solution et l’adapter sur mesure. Finalement, nous sommes doublement satisfaits : la solution Eco-Stock® permet d’améliorer l’efficacité énergétique de la cuisson mais également d’augmenter notre capacité de production. »

-Nicolas Ducrot, PDG de Tegulys

Wienerberger

Dans le cadre de leur engagement pour la décarbonation, Wienerberger, géant de la brique et tuile industrielles, a souhaité créer un partenariat avec Eco-Tech Ceram.

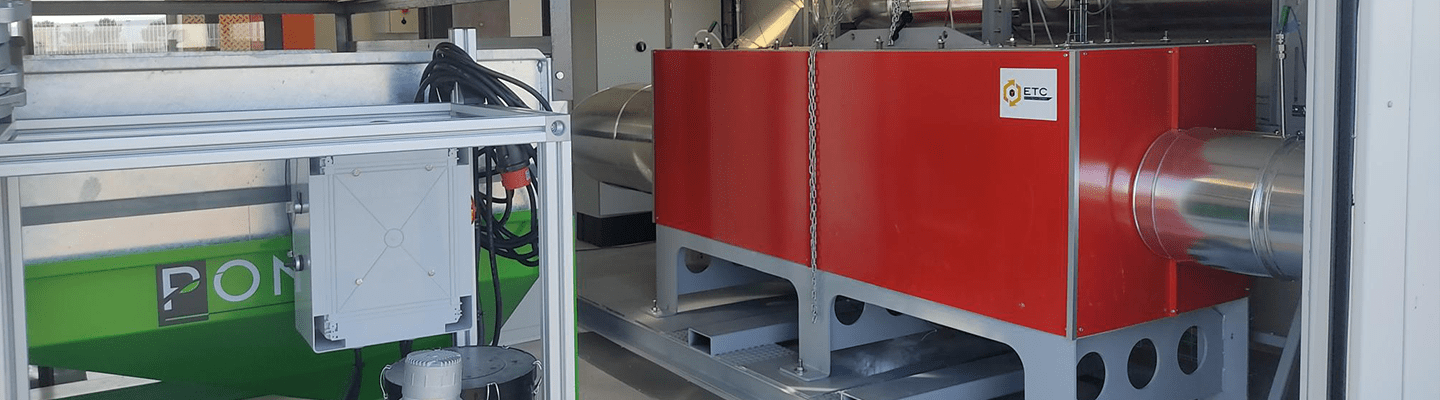

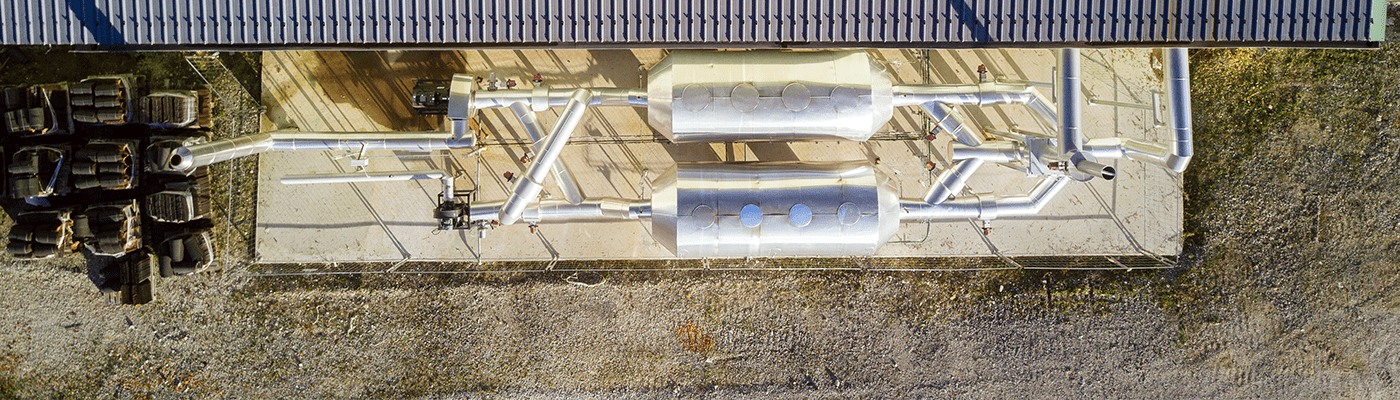

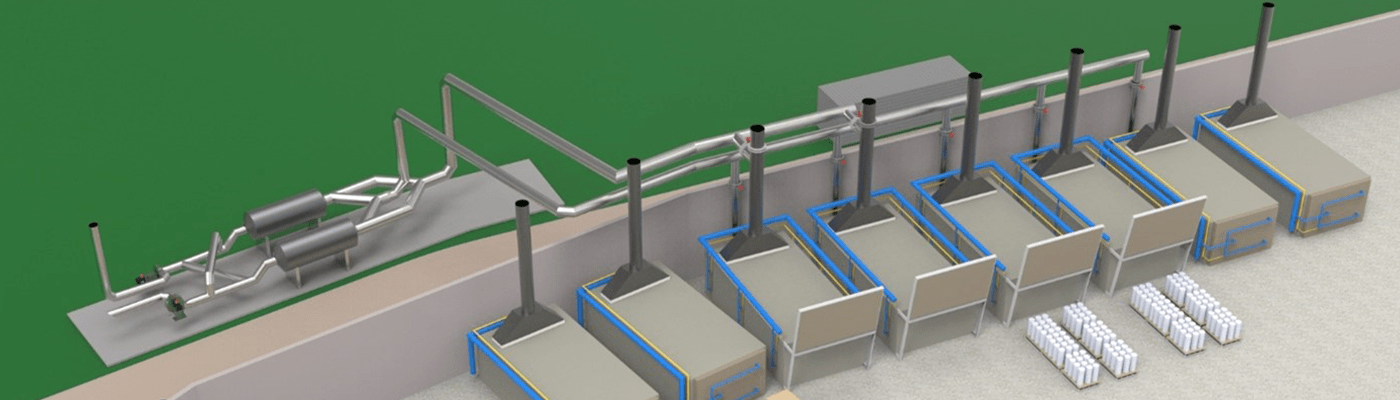

Le site de Pontigny (Yonne – région Bourgogne Franche Comté) s’équipe d’un accumulateur thermique, notre Eco-Stock®, pour transformer leurs pertes de chaleur en solutions durables.

Notre accumulateur thermique récupère la chaleur de leurs fours pour la renvoyer vers les séchoirs. Cela entraîne ainsi une baisse de consommation énergétique de leur tuilerie qui représente plus de 480 Tonnes de CO2/an, soit l’équivalent de plus de 3,5 millions de km par an pour une voiture habituelle.

Sa mise en service a été réalisée début 2024.

« Grâce à sa solution Eco-Stock®, Eco-Tech Ceram va nous permettre de récupérer la chaleur fatale des six fours du site de Pontigny et de valoriser cette chaleur perdue dans nos séchoirs. Cela nous permettra ainsi d’éviter toute consommation de gaz au niveau des séchoirs et d’économiser 480 tonnes de CO2 par an. «

– Robert Lacroix, Directeur du Développement Durable, Wienerberger France

ArcelorMittal

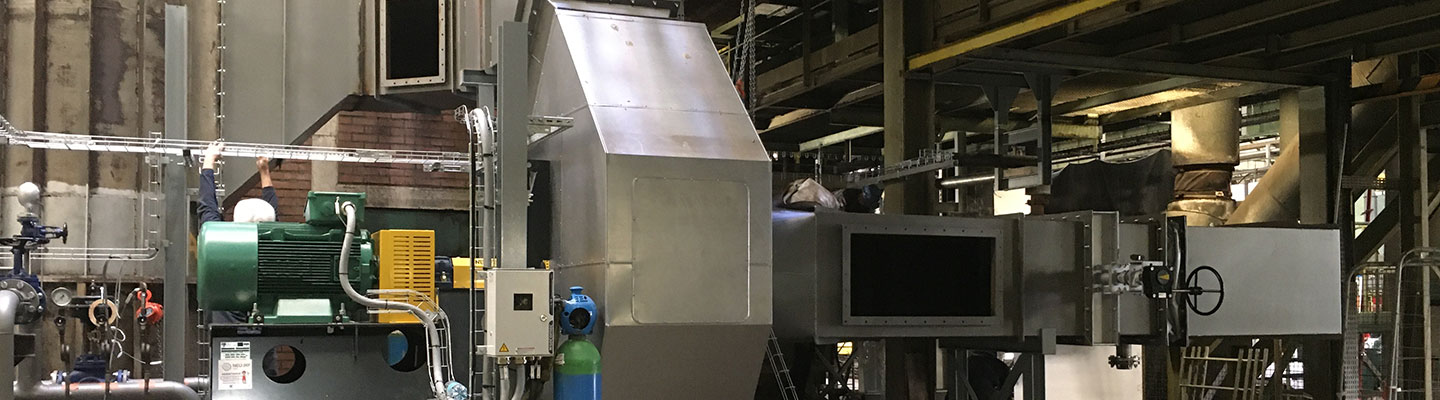

ArcelorMittal compte parmi les plus gros producteurs d’acier au monde et le site de Dunkerque, représente une des capacités de production les plus importantes d’Europe occidentale. Souhaitant prendre sa part dans la lutte contre le changement climatique en réduisant ses émissions de CO2 de 35 % en Europe d’ici 2030, la société est engagée dans de nombreuses démarches d’efficacité énergétique sur ses sites industriels en France.

Notre prototype a montré la rentabilité de notre solution de valorisation de chaleur fatale pour le séchage de boues d’agglomération. Cela permet à ArcelorMittal de ne pas utiliser d’énergie fossile pour sécher ses boues et de ne plus payer le surcoût lié au transport de boues humides.

« Les travaux réalisés avec Eco-Tech Ceram nous ont permis d’identifier et de prioriser plusieurs solutions de valorisation de chaleur fatale : pour le séchage des boues, pour la production de vapeur, d’eau chaude et d’électricité. Eco-Tech Ceram apporte également un réseau de tiers financeurs et des solutions de financement. Le premier Eco-Stock® a été mis en service en avril 2022 sur le site de Dunkerque. »

– Thierry Poirier, Responsable du département Energie, ArcelorMittal France

Villeroy & Boch

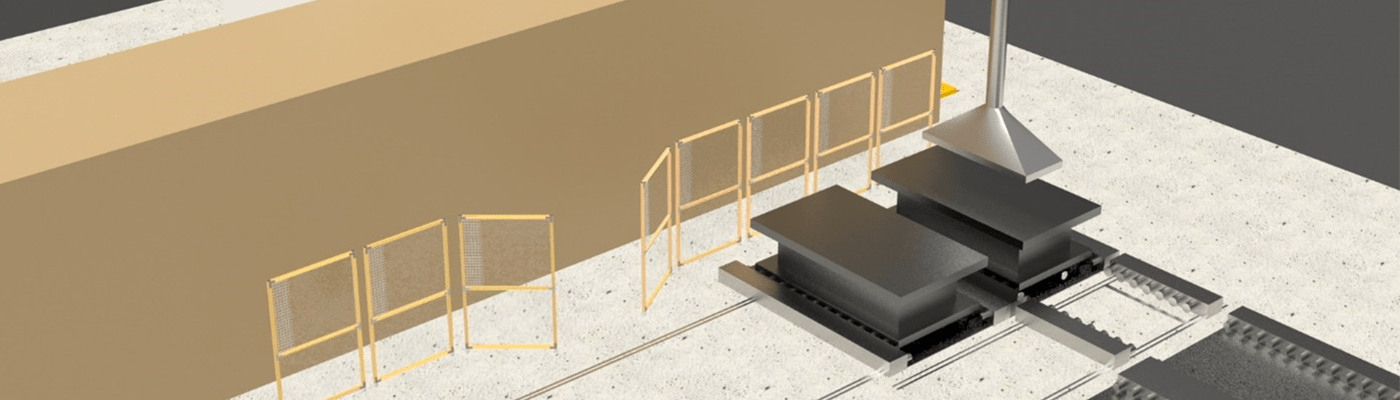

Villeroy & Boch a choisi de s’entourer d’acteurs engagés afin d’opérer une réelle transformation environnementale et énergétique de son outil de production à Valence d’Agen. L’industriel a, alors, préparé un programme complet pluriannuel de décarbonation.

La technologie que nous avons mise en place permet de réduire sensiblement la consommation de gaz et l’émission de CO2 sur les deux plus gros consommateurs de l’usine. L’entreprise vise une économie de 8 GWh sur sa consommation annuelle d’énergie, permettant ainsi d’éviter l’émission de 1400 tonnes de CO2 par an (périmètre global sur tout le site).

« L’usine réduira ainsi sa consommation de gaz de 42 % par rapport à 2021. Sans cette économie, le site serait menacé par la hausse du prix du gaz. »

– Laurent Santarelli, Directeur de l’usine de Valence d’Agen, Villeroy & Boch France

H2020 SME Instrument

L’objectif principal de ce projet est de montrer l’Eco-Stock®, notre solution de récupération de la chaleur perdue par stockage thermique, dans un environnement réel sur un site de production de l’industrie lourde européenne. À cette fin, l’Eco-Stock® est installé en conditions réelles sur un site industriel : Villeroy & Boch à Valence d’Agen, le géant international de la céramique. Il est directement adapté aux spécifications des fours tunnels du site.

L’usine de Valence d’Agen s’est engagée dans une véritable transformation environnementale et énergétique de son outil de production.

Cette solution résout ainsi l’un des principaux défis de l’industrie d’aujourd’hui : augmenter l’efficacité énergétique tout en réduisant les émissions de CO2 et en économisant de l’argent.

« Nous produisons des produits en céramique, matériau durable dans le temps grâce à un savoir-faire traditionnel reconnu internationalement pour sa qualité de manufacture. Il nous fallait rapidement enclencher notre transition énergétique afin de rendre ce matériau noble compatible avec les enjeux écologiques à venir. Fabriquer en France, de manière durable, en synergie avec les acteurs, les compétences, et les ressources locales feront de Villeroy & Boch un modèle de Responsabilité Sociale et Environnementale ! «

– Laurent Santarelli, Directeur de l’usine de Valence d’Agen, Villeroy & Boch France

MITIGAT PROJECT

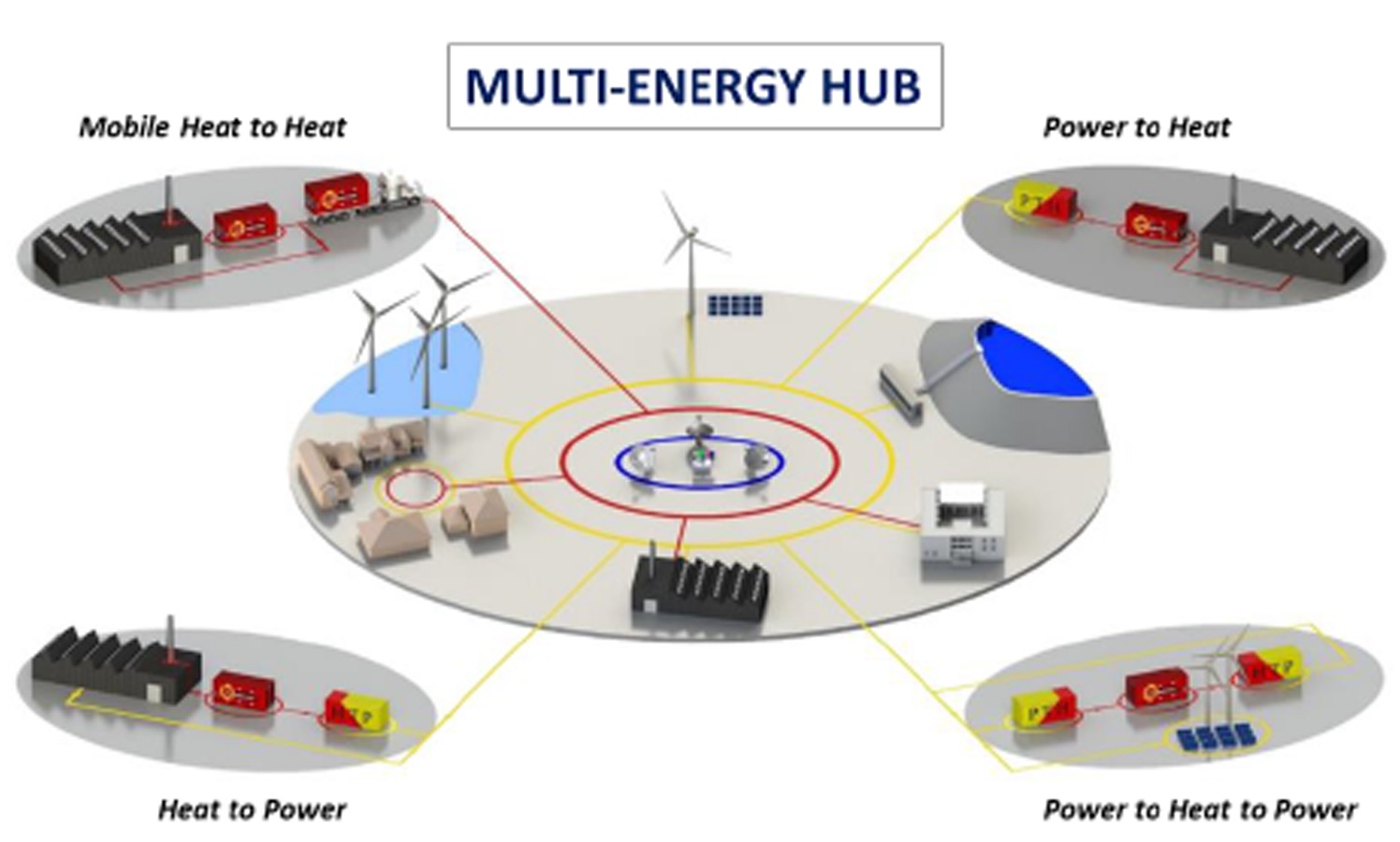

Le projet MITIGAT, financé dans le cadre de l’Innovation Fund Small Scale de la Commission Européenne, a pour but la réalisation d’une plateforme Multi-energie permettant de tester à une échelle industrielle les différentes applications suivantes :

- Le Heat to Heat

- La mobilité de la Chaleur

- Le Power to Heat

- Le Heat to Power

- Le Power to Power

Aubert & Duval

En 2018, Aubert & Duval, géant de la métallurgie haut de gamme, a établi une stratégie de décarbonation.

L’objectif ? Réduire leurs émissions de gaz à effet de serre (GES) de 45 % en 2030 (123 000 tonnes d’émissions équivalent CO2). Au bout de cinq ans, ils ont eu besoin de trouver d’autres leviers et ont fait appel à Eco-Tech Ceram.

Le projet ? Les fumées chaudes des fours du métallurgiste seront dirigées vers un échangeur thermique. Avec lui, de l’air chaud sera fabriqué qui alimentera les brûleurs. Grâce à cela, l’industriel pense effacer entre 20 et 25 % d’émissions de CO2 de ses fours gaz.

« Nous avons déjà diminué nos émissions de 39 % mais avec l’atténuation de la pandémie et les soubresauts de l’aéronautique, nous nous attendons à des remontées d’activité assez significatives. Pour respecter notre trajectoire de décarbonation, nous devons aller beaucoup plus loin ! C’est la raison pour laquelle nous avons fait appel à Eco-Tech Ceram, une entreprise spécialisée dans l’efficacité énergétique. »

– Frédéric Pidoux, Responsable Département Environnement, Energie & Risques Industriels chez Aubert & Duval France

Toutes nos références

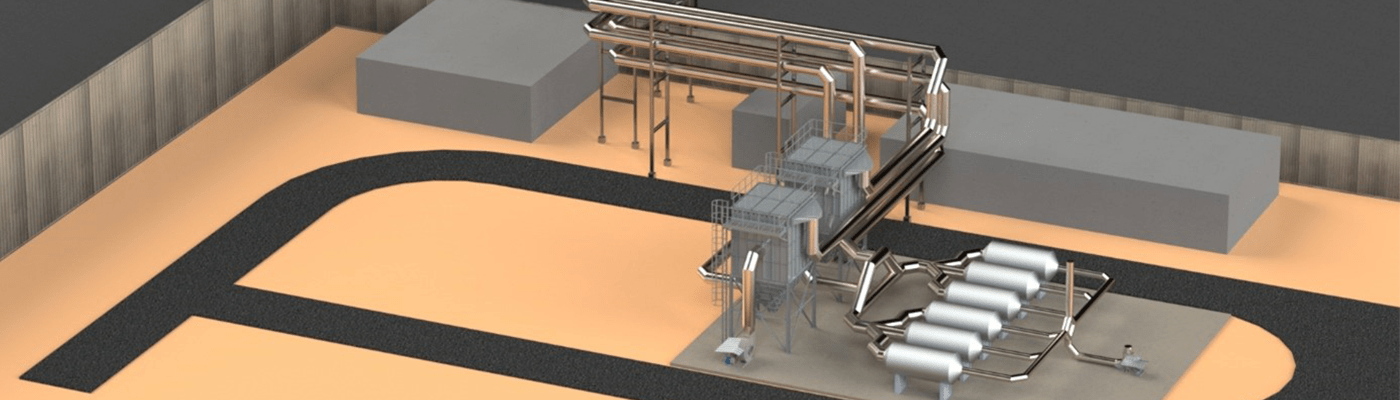

MITIGAT Project – Innovation Fund Small Scale

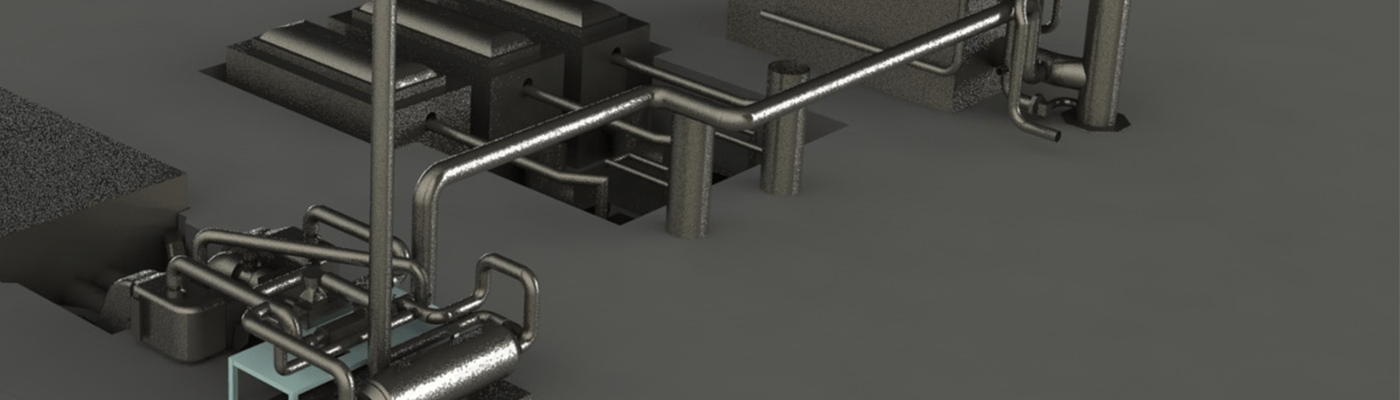

Eco-Tech Ceram, one of Europe's pioneers in thermal storage and waste heat recovery (SME phase 1 & phase 2), wanted to implement a multi-energies smart grid which responds to the dual constraints of intermittent waste heat and intermittent renewable energies.

Plateforme de stockage multi-technologies

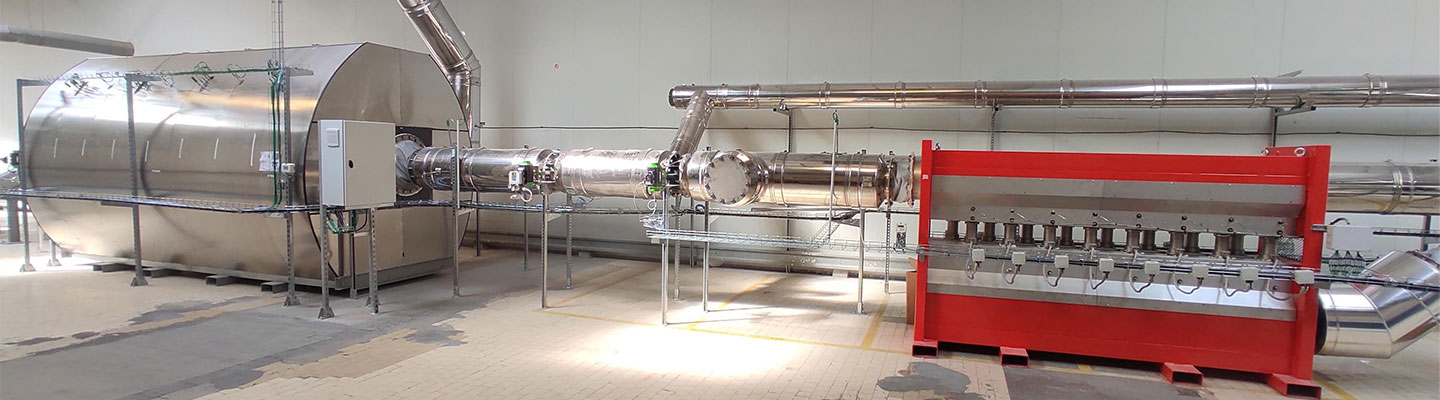

Prototypage - Plateforme de stockage/déstockage et multi-énergies

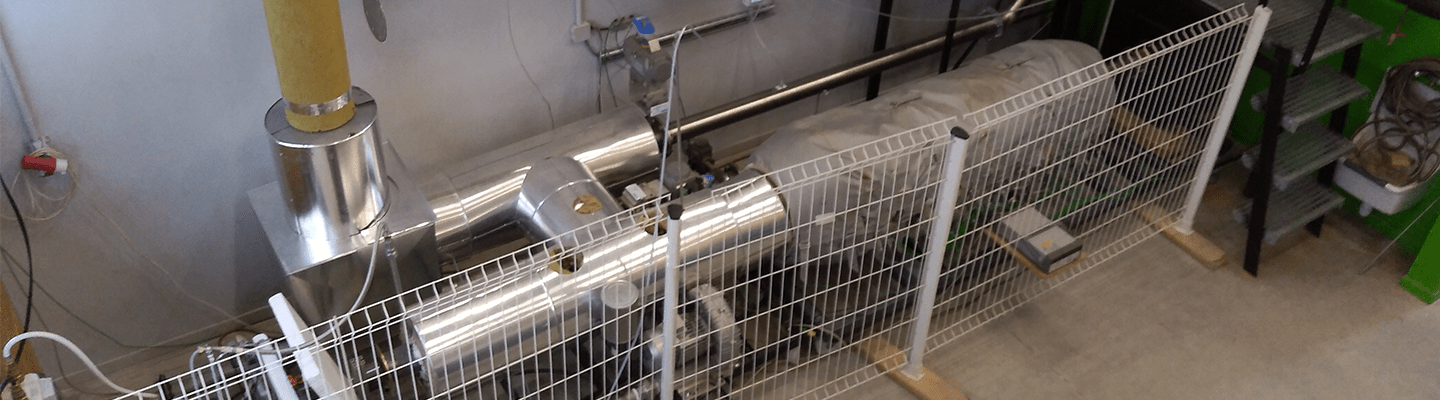

Banc d’essai haute température

Prototypage - Réalisation d'un banc d'essais clé en main, haute température, mobile

Valorisation de chaleur fatale de fours de cuisson sur séchoirs

Céramique - Optimisation de la chaleur fatale en sortie de 6 fours d’une unité réalisant plus de 95% de la production du site.

Valorisation de chaleur fatale et optimisation énergétique

Céramique - Rénovation des séchoirs de l’usine, valorisation de la chaleur fatale des compresseurs et isolation des cuves de barbotine et d’émaillage.

H2020 SME Instrument phase 2

Prototypage - Eco-Tech Ceram has been selected by the highly competitive H2020 SME INSTRUMENT PHASE II PROGRAM

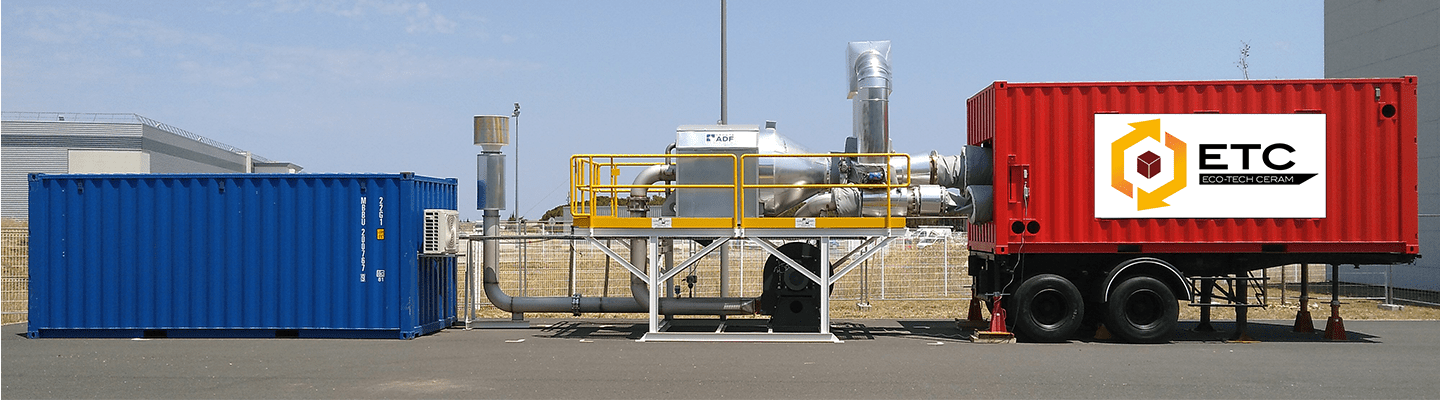

Solution de valorisation de chaleur fatale mobile

Prototypage - Développement d'une unité de stockage pilote de 360 kwh intégralement containerisée, mobile et modulaire

Récupération de chaleurs fatales via un échangeur

Métallurgie - Valorisation de la chaleur fatale des fumées d'un four vers le préchauffage d’eau utilisée par la chaudière process via un échangeur fumées / eau.

Concours Mondial de l’Innovation

Prototypage - Développement d’unités de stockage thermique éco-conçues pour la transition énergétique et la valorisation de chaleur fatale.

Valorisation de chaleur fatale du four de cuisson vers le séchoir

Céramique - Récupération de chaleur fatale haute température sortant d’un four de cuisson afin de la valoriser dans le séchoir de l’usine - Tegulys

Etude de valorisation de chaleur fatale sur une enceinte à chaud

Métallurgie - Substitution des enceintes de préchauffage fonctionnant avec des canons à air chaud électriques par un échangeur et un Eco-Stock®.

Amélioration de l’efficacité énergétique dans une fonderie

Métallurgie - Optimisation énergétique des différentes zones d'une fonderie

Prototype pour le traitement des fumées complexes

Prototypage - Valorisation des chaleurs fatales industrielles complexes

Centrale solaire à stockage thermique mobile

Prototypage - Mini centrale solaire produisant de l'électricité solaire jour et nuit, sans batteries

Développement de matériaux issus de déchets

Prototypage - Développement de matériaux céramiques innovants à partir de résidus, co-produits et déchets

Stockage chaleur-électricité dans un réseau multi-énergies

Prototypage - Dimensionnement et pilotage d'un réseau énergétique de manière optimale

Stockage de chaleur pour centrale solaire

Prototypage - Optimisation du stockage de chaleur à haute température par la technologie thermocline

Prototype de stockage thermique 900° C, contrôle intelligent à distance

Prototypage - Réalisation d'un prototype capable de stocker de la chaleur jusqu'à 900°C.

Récupération de chaleur fatale de fours à arc électrique

Métallurgie - Réduction de la consommation de fours à arc électrique en séchant les produits en amont de l’enfournement.

Récupération de chaleur fatale de fours d’émaillage

Céramique - Réduction de la consommation des fours d’émaillage et de dégourdi et valorisation de cette énergie à travers une solution de stockage haute température.