Negli ultimi 10 anni, Eco-Tech Ceram ha offerto soluzioni sostenibili, economiche e su misura per migliorare l’efficienza energetica e recuperare il calore residuo dell’industria.

Tegulys

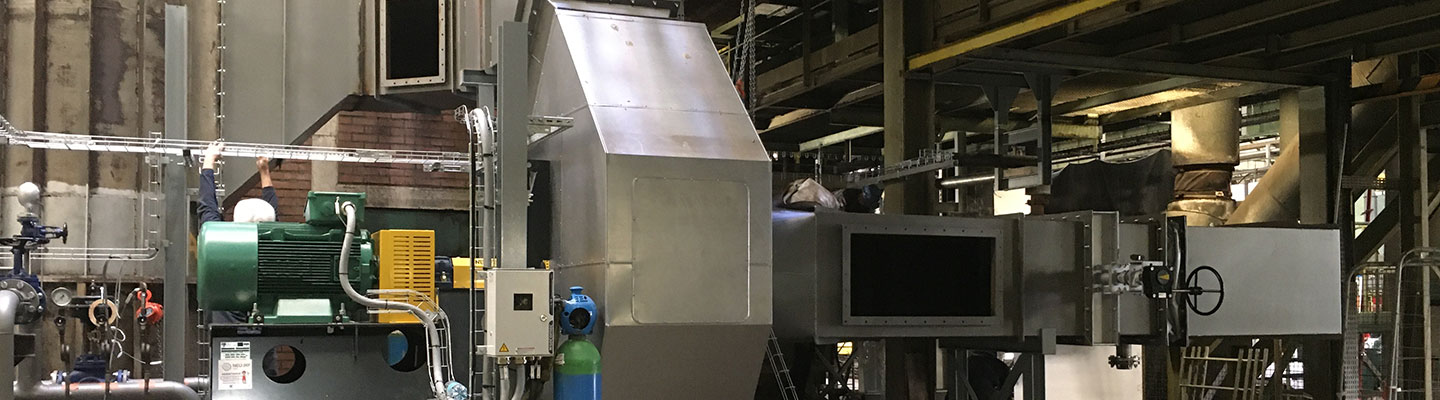

Tegulys, un produttore di piastrelle e mattoni dell’Alta Corrèze, ha bisogno di calore per alimentare l’essiccatoio e il processo di cottura. Tuttavia, oltre il 50% del calore consumato nel forno viene perso. Con l’Eco-Stock®è possibile catturare e immagazzinare il calore residuo del forno in modo che possa essere utilizzato, al momento desiderato, nell’essiccatore e nella camera di precottura.

Consapevoli della redditività economica e ambientale di un simile progetto, la regione Nouvelle Aquitaine e l’ADEME hanno sovvenzionato parte dell’infrastruttura. La nostra rete di partner ha quindi consentito a Tegulys di finanziare il resto dell’infrastruttura tramite un contratto di locazione finanziaria.

“Siamo il primo sito industriale ad aver accolto la soluzione Eco-stock® sviluppata da Eco-Tech Ceram nel 2019. La fiducia e il sostegno della Regione Nuova Aquitania sono stati decisivi per convalidare i meriti di questa soluzione e adattarla alle nostre esigenze. Infine, siamo doppiamente soddisfatti: la soluzione Eco-Stock® ci permette di migliorare l’efficienza energetica del processo di cottura ma anche di aumentare la nostra capacità produttiva.

-Nicolas Ducrot, CEO di Tegulys

wienerberger

Nell’ambito del suo impegno per la decarbonizzazione, Wienerberger, un gigante dei mattoni e delle piastrelle industriali, ha voluto creare una partnership con Eco-Tech Ceram.

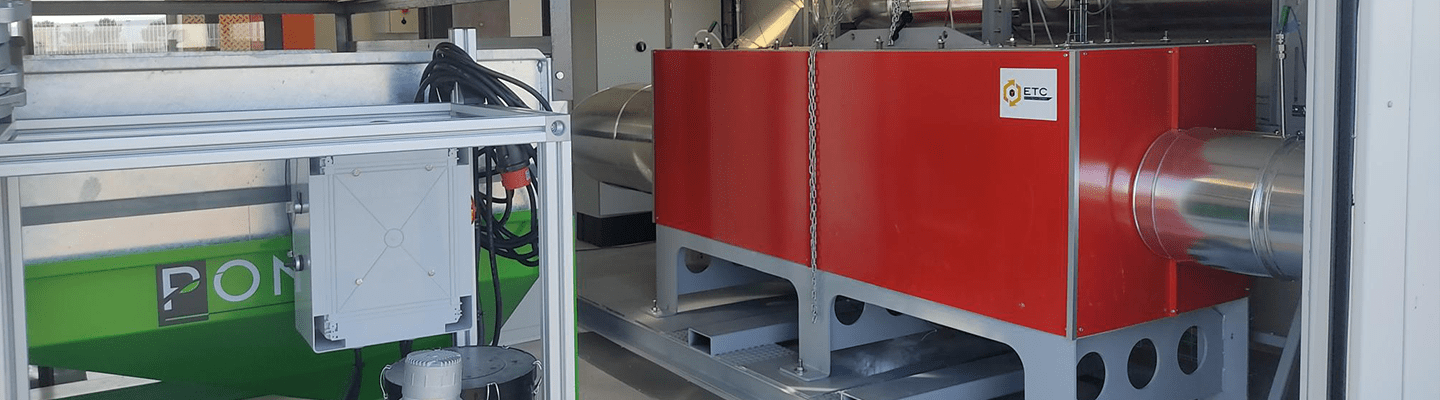

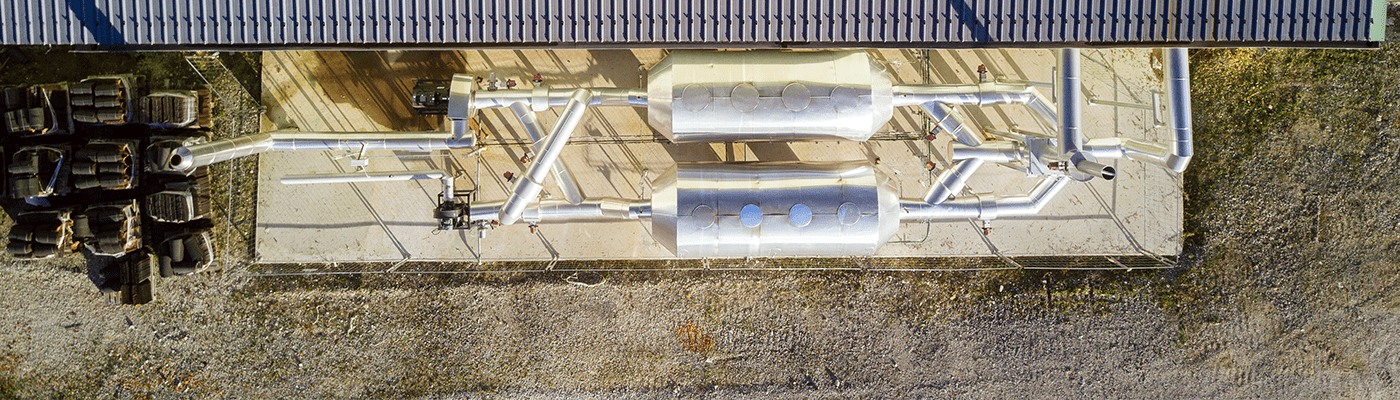

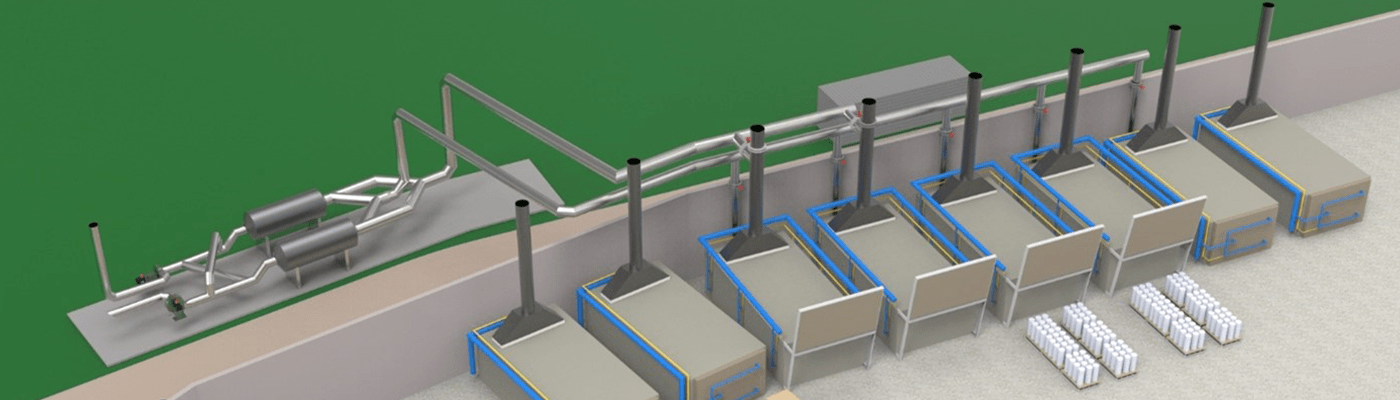

Il sito di Pontigny (Yonne – Borgogna, regione Franche Comté) è dotato di un deposito termico, il nostro Eco-Stock®per trasformare le perdite di calore in soluzioni sostenibili.

Il nostro accumulatore termico recupera il calore dai loro forni per rimandarlo agli essiccatori. Questo ha portato a una riduzione del consumo energetico delle loro fabbriche di piastrelle, che rappresenta più di 480 tonnellate di CO2/anno, o l’equivalente di più di 3,5 milioni di km all’anno per una normale automobile.

È stata messa in servizio all’inizio del 2024.

“ Grazie alla sua soluzione Eco-Stock®, Eco-Tech Ceram ci permetterà di recuperare il calore di scarto dei sei forni del sito di Pontigny e di utilizzarlo nei nostri essiccatoi. Questo ci permetterà di evitare il consumo di gas negli essiccatoi e di risparmiare 480 tonnellate di CO2 all’anno.. “

– Robert Lacroix, Direttore dello Sviluppo Sostenibile, Wienerberger Francia

ArcelorMittal

ArcelorMittal è uno dei maggiori produttori di acciaio al mondo e il sito di Dunkerque rappresenta una delle maggiori capacità produttive dell’Europa occidentale. Desiderosa di fare la sua parte nella lotta al cambiamento climatico riducendo le emissioni di CO2 del 35% in Europa entro il 2030, l’azienda si è impegnata in una serie di iniziative di efficienza energetica nei suoi siti industriali in Francia.

Il nostro prototipo ha dimostrato la redditività della nostra soluzione per il recupero del calore di scarto per l’essiccazione dei fanghi di agglomerazione. Ciò significa che ArcelorMittal non deve utilizzare combustibili fossili per essiccare i suoi fanghi e non deve più sostenere i costi aggiuntivi del trasporto dei fanghi umidi.

“Il lavoro svolto con Eco-Tech Ceram ci ha permesso di identificare e dare priorità a diverse soluzioni per il recupero del calore di scarto: per l’essiccazione dei fanghi e per la produzione di vapore, acqua calda ed elettricità. Eco-Tech Ceram fornisce anche una rete di finanziatori terzi e soluzioni di finanziamento. Il primo Eco-Stock® è stato messo in funzione nell’aprile 2022 presso il sito di Dunkerque”.

– Thierry Poirier, Capo del Dipartimento Energia, ArcelorMittal Francia

Villeroy & Boch

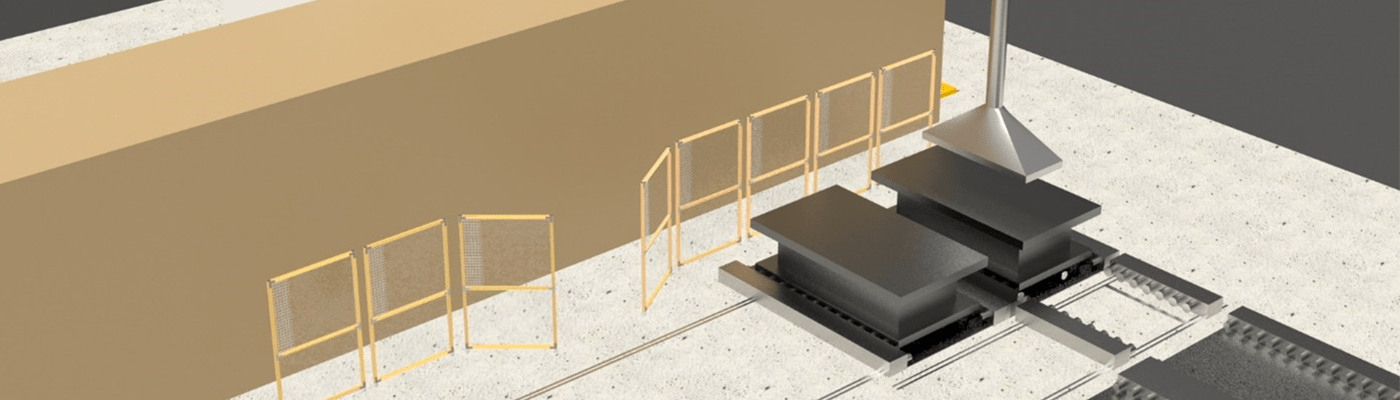

Villeroy & Boch ha scelto di collaborare con partner impegnati per realizzare una vera e propria trasformazione ambientale ed energetica dei suoi impianti di produzione a Valence d’Agen. Il produttore ha quindi preparato un programma completo di decarbonizzazione pluriennale.

La tecnologia che abbiamo implementato ci ha permesso di ridurre in modo significativo il consumo di gas e le emissioni di CO2 nei due maggiori consumatori dell’impianto. L’azienda punta a risparmiare 8 GWh sul consumo energetico annuale, evitando così l’emissione di 1.400 tonnellate di CO2 all’anno (per l’intero sito).

“L’impianto ridurrà così il consumo di gas del 42% rispetto al 2021. Senza questo risparmio, il sito sarebbe minacciato dall’aumento dei prezzi del gas”.

– Laurent Santarelli, direttore dello stabilimento di Valence d’Agen, Villeroy & Boch Francia

Strumento H2020 per le PMI

L’obiettivo principale di questo progetto è quello di dimostrare l’efficacia diEco-Stock®la nostra soluzione per il recupero del calore di scarto tramite accumulo termico, in un ambiente reale in un sito produttivo dell’industria pesante europea. A tal fine, l’Eco-Stock® è stato installato in condizioni reali in un sito industriale: Villeroy & Boch a Valence d’Agen, il gigante internazionale della ceramica. Si adatta direttamente alle specifiche dei forni a tunnel in loco.

Lo stabilimento di Valence d’Agen ha avviato una vera e propria trasformazione ambientale ed energetica dei suoi impianti di produzione.

Questa soluzione risolve una delle principali sfide che l’industria deve affrontare oggi: aumentare l’efficienza energetica riducendo le emissioni di CO2 e risparmiando denaro.

“Produciamo prodotti in ceramica, un materiale che dura nel tempo grazie a un know-how tradizionale riconosciuto a livello internazionale per la sua qualità produttiva. Abbiamo dovuto avviare rapidamente la nostra transizione energetica per rendere questo materiale nobile compatibile con le sfide ecologiche future. Produrre in Francia, in modo sostenibile, in sinergia con gli attori, le competenze e le risorse locali farà di Villeroy & Boch un modello di responsabilità sociale e ambientale! “

– Laurent Santarelli, direttore dello stabilimento di Valence d’Agen, Villeroy & Boch Francia

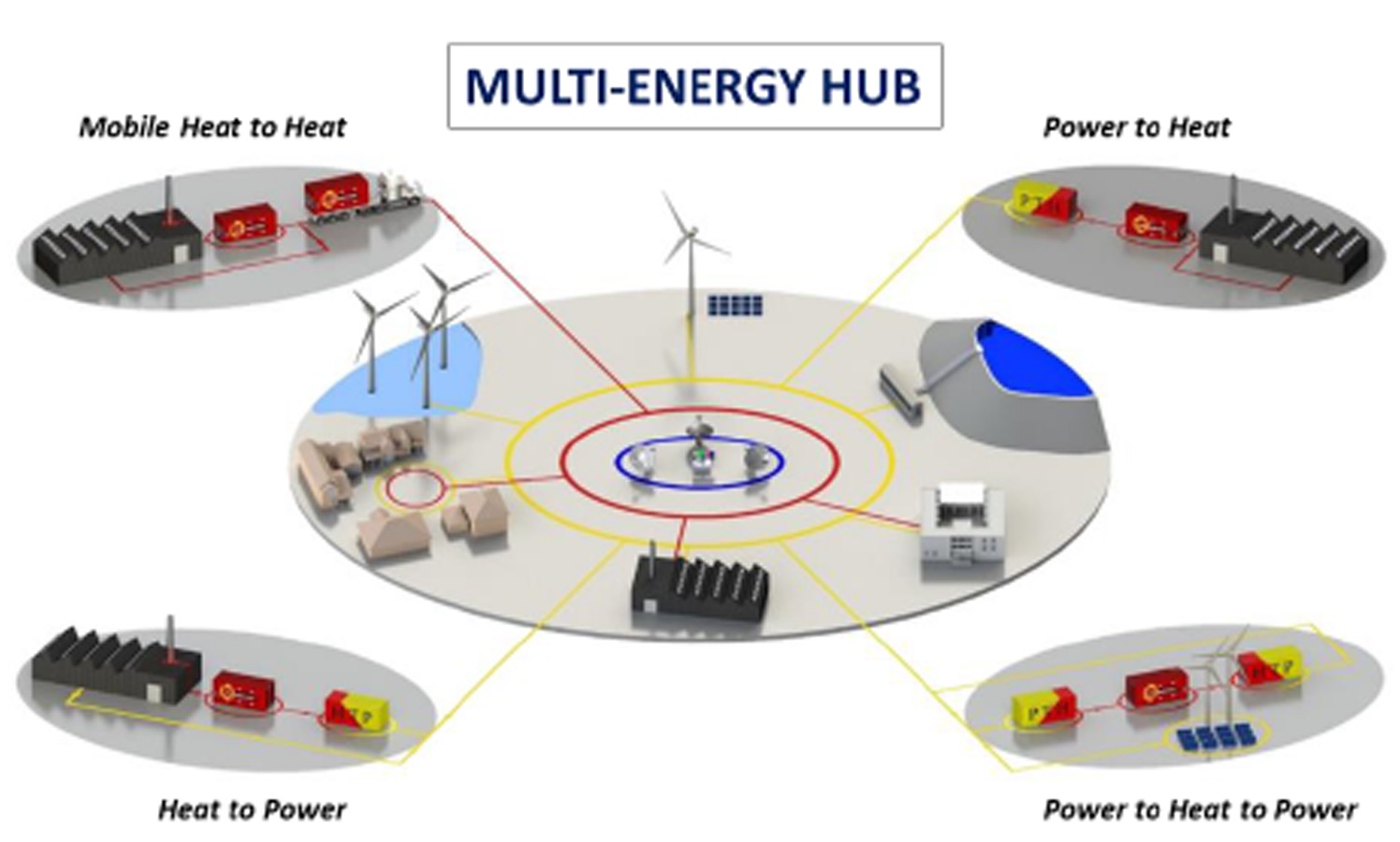

PROGETTO MITIGAT

L’obiettivo del progetto MITIGAT, finanziato dalFondo per l’Innovazione Small Scale della Commissione Europea, è quello di creare una piattaforma multi-energia che permetta di testare su scala industriale le seguenti applicazioni:

- Da calore a calore

- La mobilità del calore

- Da energia a calore

- Da calore a energia

- Potere al potere

Aubert e Duval

Nel 2018, Aubert & Duval, un gigante della metallurgia di alta gamma, ha stabilito una strategia di decarbonizzazione.

L’obiettivo? Ridurre le emissioni di gas serra del 45% nel 2030 (123.000 tonnellate di emissioni equivalenti di CO2). Dopo cinque anni, avevano bisogno di trovare altre leve e si sono rivolti a Eco-Tech Ceram.

Il progetto? I fumi caldi dei forni del metallurgista saranno diretti verso uno scambiatore di calore. In questo modo si produce aria calda che alimenta i bruciatori. Di conseguenza, l’azienda prevede di ridurre le emissioni di CO2 dei suoi forni a gas del 20-25%.

“Abbiamo già ridotto le nostre emissioni del 39%, ma con l’attenuazione della pandemia e gli scossoni nel settore dell’aviazione, ci aspettiamo una ripresa dell’attività piuttosto significativa. Per rispettare la nostra traiettoria di decarbonizzazione, dobbiamo andare molto oltre! Ecco perché ci siamo rivolti a Eco-Tech Ceram, un’azienda specializzata in efficienza energetica”.

– Frédéric Pidoux, responsabile del dipartimento Ambiente, Energia e Rischi industriali di Aubert & Duval France

Tutte le nostre referenze

Progetto MITIGAT – Fondo per l’innovazione su piccola scala

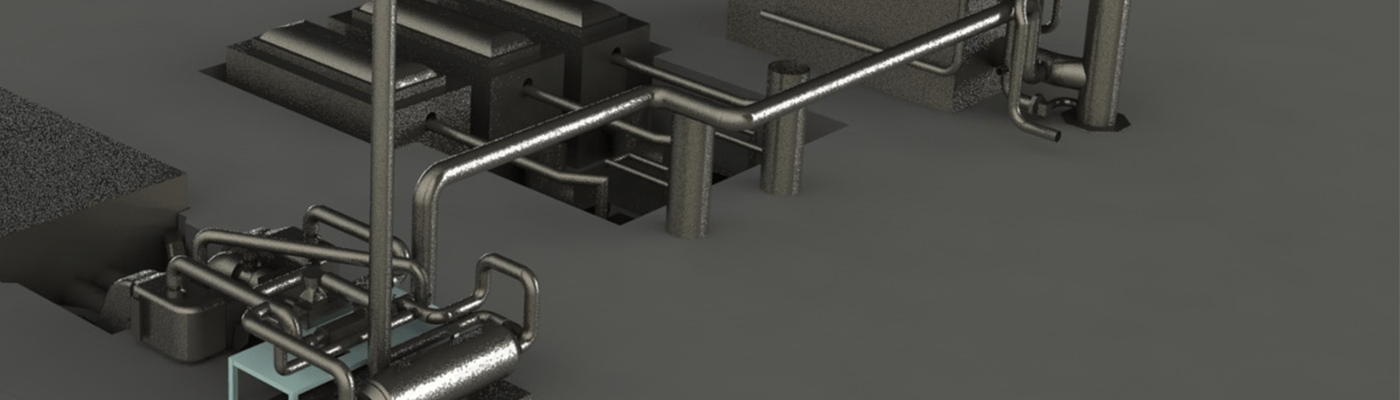

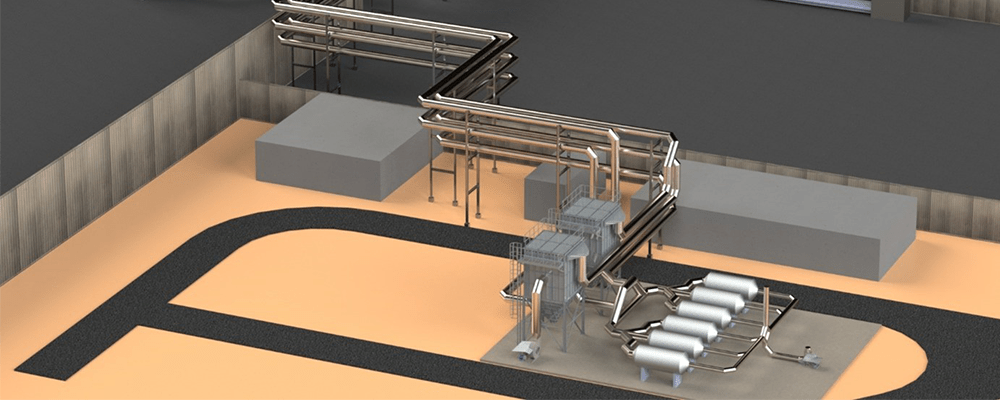

Eco-Tech Ceram, uno dei pionieri europei dell'accumulo termico e del recupero del calore di scarto (SME fase 1 e fase 2), voleva implementare una rete intelligente multi-energia che rispondesse ai doppi vincoli del calore di scarto intermittente e delle energie rinnovabili intermittenti.

Piattaforma di archiviazione multitecnologica

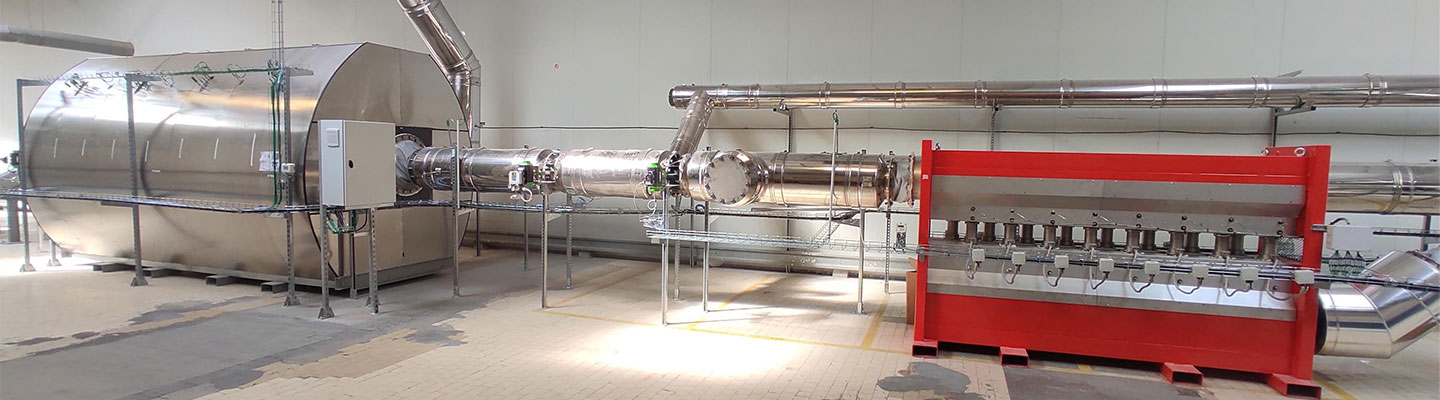

Prototipazione - Piattaforma di stoccaggio/distribuzione e multi-energia

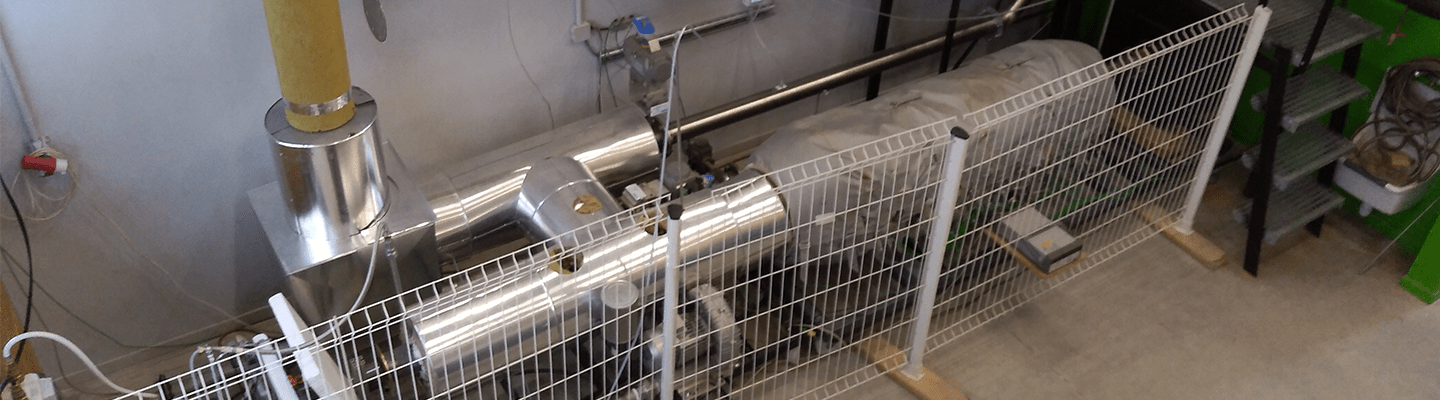

Banco di prova per alte temperature

Prototipazione - Produzione di un banco di prova mobile ad alta temperatura, chiavi in mano.

Recupero del calore di scarto dai forni di cottura sugli essiccatori

Ceramica - Ottimizzazione del calore di scarto di 6 forni di un'unità che produce oltre il 95% della produzione del sito.

Recupero del calore di scarto e ottimizzazione dell’energia

Ceramica - Ristrutturazione degli essiccatoi dello stabilimento, recupero del calore di scarto dei compressori e isolamento delle vasche per la barbottina e la smaltatura.

Strumento PMI H2020 fase 2

Prototipazione - Eco-Tech Ceram è stata selezionata dal programma altamente competitivo H2020 SME INSTRUMENT PHASE II.

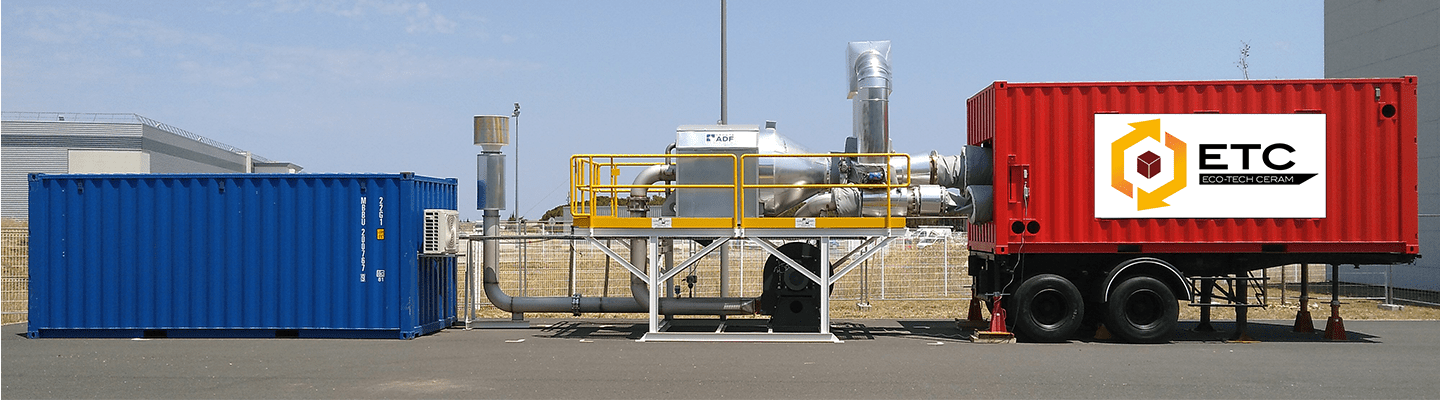

Soluzione mobile per il recupero del calore residuo

Prototipazione - Sviluppo di un'unità di stoccaggio pilota da 360 kWh completamente containerizzata, mobile e modulare

Recupero del calore residuo tramite uno scambiatore

Metallurgia - Recupero del calore di scarto dai fumi del forno per preriscaldare l'acqua utilizzata dalla caldaia di processo tramite uno scambiatore fumi/acqua.

Concorso globale per l’innovazione

Prototipazione - Sviluppo di accumulatori termici eco-progettati per la transizione energetica e il recupero del calore residuo.

Recupero del calore di scarto dal forno all’essiccatoio

Ceramica - Recupero del calore di scarto ad alta temperatura da un forno per l'utilizzo nell'essiccatoio dell'impianto - Tegulys

Studio sul recupero del calore fatale su un armadio caldo

Metallurgia - Sostituzione delle camere di preriscaldamento con pistole elettriche ad aria calda con uno scambiatore e un Eco-Stock®.

Migliorare l’efficienza energetica in una fonderia

Metallurgia - Ottimizzazione energetica di diverse aree di una fonderia

Prototipo per il trattamento di gas di scarico complessi

Prototipazione - Valorizzazione del calore di scarto industriale complesso

Impianto solare con accumulo termico mobile

Prototipo - Mini centrale solare che produce elettricità generata dall'energia solare giorno e notte, senza batterie

Sviluppo di materiali derivati dai rifiuti

Prototipazione - Sviluppo di materiali ceramici innovativi da residui, co-prodotti e materiali di scarto

Accumulo di calore ed energia in una rete multi-energetica

Prototipazione - Dimensionamento e controllo ottimale di una rete energetica

Accumulo di calore per impianti solari

Prototipazione - Ottimizzazione dell'accumulo di calore ad alta temperatura con la tecnologia a termoclino

Prototipo di accumulo termico a 900°C, controllo remoto intelligente

Prototipazione - Produzione di un prototipo in grado di immagazzinare calore fino a 900°C.

Recupero del calore di scarto dai forni elettrici ad arco

Metallurgia - Riduzione del consumo del forno elettrico ad arco grazie all'essiccazione dei prodotti prima del caricamento.

Recupero del calore di scarto dai forni di smaltatura

Ceramica - Riduzione del consumo dei forni di smaltatura e sgrassatura e recupero dell'energia attraverso una soluzione di stoccaggio ad alta temperatura.